氢能源汽车加氢3分钟就能跑800公里,这种听起来像科幻的情节正在变成现实。你可能好奇背后的核心技术是什么,答案就藏在燃料电池里那些不起眼的金属板中。这些被称为双极板的部件就像燃料电池的骨架,而它们的加工精度直接决定了整车的性能和寿命。

双极板表面那些比头发丝还细的流道可不是随便刻出来的。为了让氢气和氧气能均匀分布,同时快速排出生成的水,每条流道的深度、宽度和形状都需要精确到微米级。传统机械加工方式就像用斧头雕花,很难达到这种精度要求。这时候等离子刻蚀技术就派上了大用场,它相当于用离子束当刻刀,在金属表面进行纳米级精修。

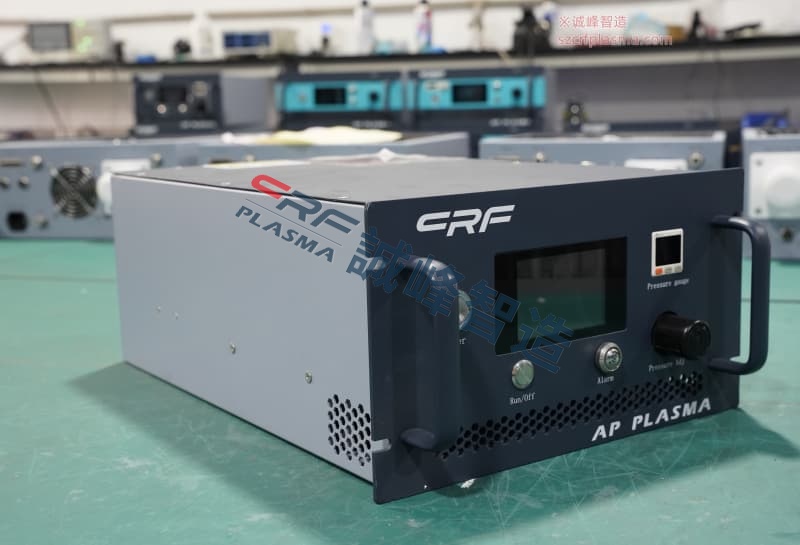

等离子刻蚀过程中最棘手的就是控制刻蚀均匀性。就像烤面包时烤箱温度不均会导致有的焦糊有的夹生,双极板表面如果刻蚀不均匀,燃料电池运行时局部电流密度就会失衡。深圳诚峰智造研发的闭环控制系统能实时监测等离子体状态,通过智能算法调整参数,把刻蚀深度波动控制在±1微米以内。这种精度相当于在足球场上铺地砖,任意两块之间的高低差不超过一张A4纸的厚度。

流道侧壁的倾斜角度也是个技术活。角度太陡会导致气体流动不畅,太平又会影响排水效率。理想的70度倾角需要精确控制等离子体入射角度,就像调节淋浴喷头让水流以最佳角度冲刷身体。现在先进的磁控溅射技术配合脉冲电源,已经能实现角度偏差不超过0.5度的精密加工,这相当于用步枪射击百米外的靶子,子弹着点偏差不超过一枚硬币的直径。

表面粗糙度对燃料电池性能的影响经常被忽视。想象一下在光滑的冰面和粗糙的砂纸上拖行李箱的区别,双极板表面太光滑不利于气体扩散,太粗糙又会增加流动阻力。通过调节等离子体中的气体配比和射频功率,可以在纳米尺度上打造理想的表面形貌。最新工艺能在保持0.8微米粗糙度的同时,让表面形成均匀的珊瑚状结构,这种微观结构能使反应气体接触面积增加30%以上。

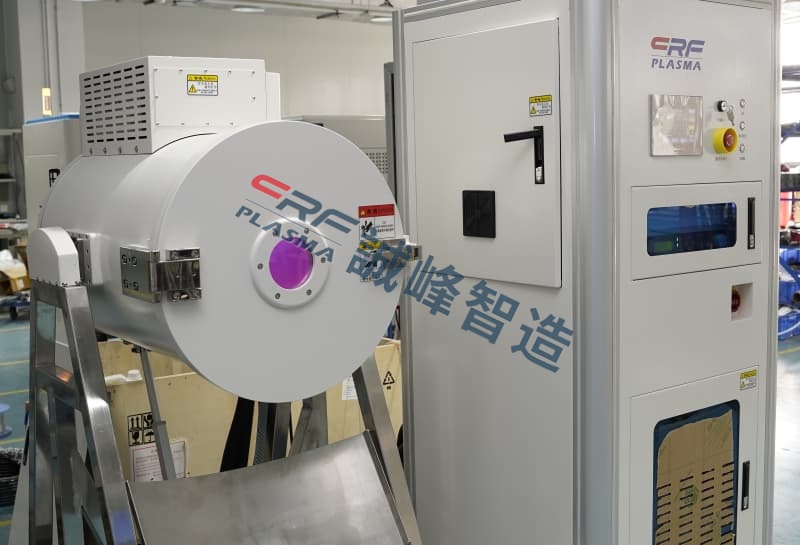

随着氢能产业爆发式增长,双极板制造正在向超大规模量产迈进。传统单件加工模式就像手工裁缝做衣服,现在连续卷对卷等离子刻蚀生产线已经实现每分钟处理1.5米长的双极板材料。这种变革就像从活字印刷跳到轮转印刷,让燃料电池成本有望在未来三年内降低40%。在深圳某氢能产业园,新建的智能产线已经能实现日产5000片双极板的产能,每片板上的上万条流道就像被克隆出来的一样整齐划一。

站在加氢站看着氢能源公交车安静驶过时,很少有人会想到车轮下那些闪耀着金属光泽的双极板。正是这些经过等离子刻蚀精密加工的部件,在默默支撑着氢能时代的到来。当越来越多的车企加入燃料电池赛道,对双极板加工精度和效率的要求还会持续升级,这场关于微米级精度的竞赛,正在重塑未来能源的格局。