说到特氟龙材料,很多人第一反应就是不粘锅涂层,这种材料确实以出色的防粘特性闻名。但你知道吗,正是这种“不爱粘别人”的特性,让特氟龙在工业应用中遇到了难题——当我们需要把它和其他材料粘在一起时,常规方法往往效果不理想。这时候,plasma表面清洗机就派上大用场了。

在工业生产中,特氟龙经常需要与其他材料粘接,比如在电子元器件封装、医疗器械制造等领域。但特氟龙表面能很低,就像涂了油的玻璃,胶水很难牢牢抓住它。传统方法是用化学腐蚀或者打磨处理,但这些方式要么污染环境,要么会损伤材料。plasma表面处理技术出现后,这个问题就有了更环保高效的解决方案。

plasma表面清洗机的工作原理其实很有意思。它通过电离气体产生等离子体,这些带电粒子就像无数把小刷子,能深入到材料表面的微观结构中。当特氟龙经过这种处理时,表面会发生两个重要变化:一是污染物被彻底清除,二是材料表面化学键被激活。经过测试,处理后的特氟龙表面能可以从原来的18mN/m提升到70mN/m以上,这个变化让胶水能够更好地润湿和渗透。

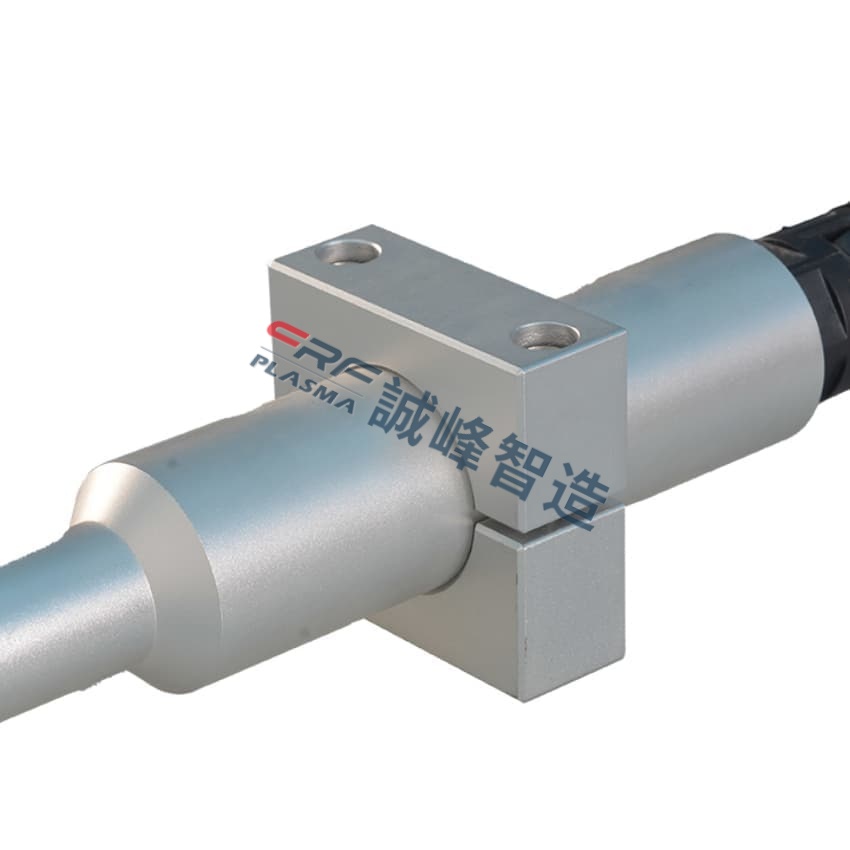

实际应用中发现,经过plasma处理的特氟龙,其粘接强度能提高5-10倍。比如某医疗器械企业使用诚峰智造的plasma设备处理特氟龙导管后,环氧树脂的粘接强度从原来的2MPa提升到了15MPa。更重要的是,这种处理不会改变特氟龙本身的性能,处理层只有几个纳米厚,完全不影响材料的整体特性。

操作plasma设备时需要注意几个要点。首先是功率设置,通常建议在300-1000W之间,功率太低效果不明显,太高又可能损伤材料。其次是处理时间,特氟龙一般需要30-120秒,具体要看厚度和用途。最后是气体选择,氧气适合大多数情况,但如果是特殊材料组合,可能需要混合气体。这些参数都需要根据实际情况调整,建议先做小样测试。

随着环保要求越来越严格,plasma技术的优势更加明显。它不需要使用有害化学品,处理过程几乎不产生废弃物,能耗也相对较低。现在很多行业都在逐步淘汰化学处理方法,转而采用这种更清洁的表面处理技术。如果你正在为特氟龙粘接问题发愁,不妨试试plasma表面处理,可能会带来意想不到的效果。