说到等离子表面处理机,可能很多人会觉得这是个特别高深的技术,离自己很远。其实不然,这种设备在电子、汽车、医疗甚至包装行业里早就用得很普遍了。简单来说,它就像给材料表面做一场“深度SPA”,通过电离气体产生的活性粒子,让材料表面变得更干净、更粘合或者更耐腐蚀。今天咱们就聊聊,怎么根据自家工厂的需求,选到最合适的等离子处理工艺。

先说说材料特性对工艺选择的影响。不同材料就像不同性格的人,有的活泼有的内向,处理方式自然不一样。比如塑料件表面往往有脱模剂残留,直接喷漆或粘接肯定不行,这时候就需要用低温等离子清洗,把那些看不见的油污彻底清除。金属件则更关注防氧化,可以通过等离子镀膜工艺给表面加层“防护服”。要是您厂里主要处理硅胶或橡胶这类弹性材料,那得选能增强表面极性的工艺,不然胶水根本粘不住。

工艺类型的选择其实是个技术活儿。目前主流的有大气压等离子、真空等离子和常压射流等离子三种。大气压等离子最适合流水线作业,像手机壳喷涂前的处理,设备直接装在传送带上方,边过边处理,速度飞快。真空等离子虽然需要密闭腔体,但处理效果最均匀,精密电子元件或者医疗器械灭菌全靠它。常压射流等离子则像个精准的“表面手术刀”,适合局部处理,比如汽车灯罩的特定区域粘接前处理。

工厂实际应用场景才是最终决策的关键。有个做汽车内饰的客户曾经纠结要不要上等离子设备,后来发现他们生产的仪表盘桃木饰条总出现胶水开裂,换了真空等离子预处理后不良率直接归零。还有家做柔性电路板的工厂,原来用化学清洗既污染又费钱,改成大气压等离子后不仅省了环保成本,良品率还提升了15%。所以别光看设备参数,得先想清楚自家产品到底卡在哪个环节。

设备选型时有些细节特别容易踩坑。比如处理幅面大小,千万别为了省钱选个比产品尺寸小的设备,不然得来回挪动,效率低还容易有接缝。功率也不是越大越好,像处理PET薄膜这种娇气材料,功率太高反而会烧穿。还有气体类型,氧气适合去油污,氩气擅长活化表面,混合气体又能玩出不同效果,这些都得跟供应商反复验证。

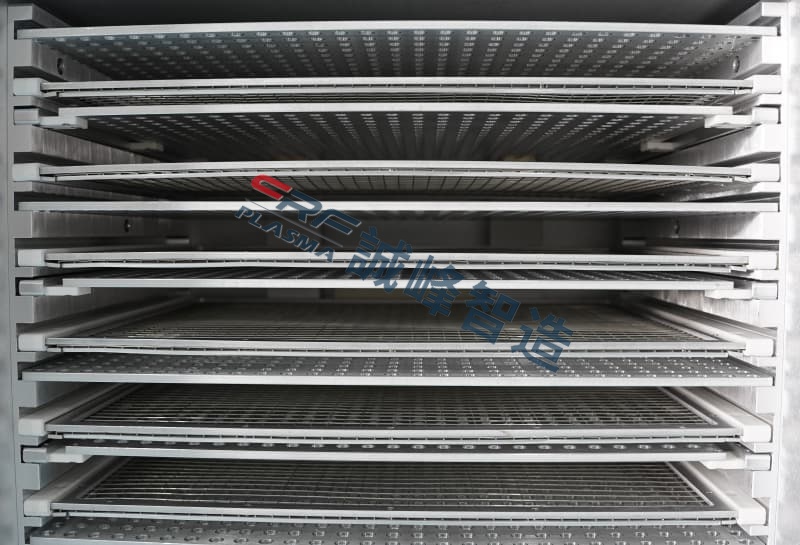

维护成本经常被忽略但特别重要。好的等离子设备应该像家里的冰箱一样省心,要是隔三差五要换电极或者调参数,那生产线可就遭罪了。现在智能点的设备都能自动调节功率和气体配比,虽然贵点但长远看更划算。顺便提下,像诚峰智造这类专业厂商通常会提供工艺测试服务,拿样品去做个免费检测比盲目采购强得多。

最后说说行业发展趋势。现在的等离子设备越来越“聪明”,有的已经能通过AI自动识别材料类型并匹配工艺参数。未来可能会和3D打印结合,实现表面处理与成型一步完成。不过对大多数工厂来说,没必要追求最新技术,找到稳定解决当前痛点的方案才是正经事。就像老话说的,适合的才是最好的,等离子处理工艺的选择,说到底还是得回归到“解决什么问题”这个本质上来。