最近很多做电池组装的朋友都在问同一个问题:为什么点焊前非得用那个长得像微波炉的电浆清洗机处理极耳?这事儿还真不是厂家故弄玄虚。咱们拆过手机电池的都知道,电池正负极那些金属片片上总有些莫名其妙的脏东西,有氧化层、有指纹油脂,甚至还有生产时沾上的粉尘。这些看着不起眼的污染物,就像相亲时脸上沾的饭粒,直接影响了焊接时的"第一印象"。

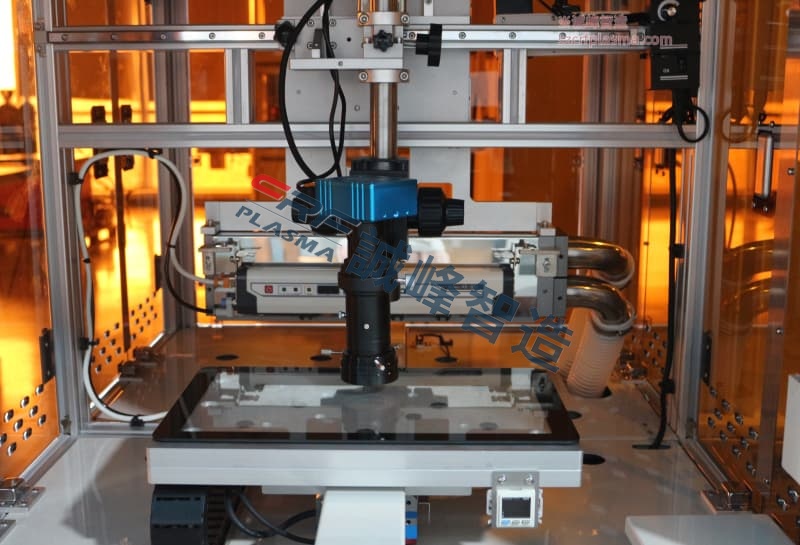

电浆清洗机到底怎么给电池极耳"洗脸"

这种设备的工作原理特别有意思,它先把舱内抽成接近真空的状态,然后通入氩气之类的工艺气体。通电之后这些气体分子就被拆得七零八落,变成一堆活蹦乱跳的离子、电子和自由基,这就是所谓的等离子体。这些带电粒子像微型清洁工似的,遇到极耳表面的污染物就扑上去发生化学反应,把有机污染物分解成二氧化碳和水蒸气,无机氧化物则直接被物理轰击带走。整个过程就像给金属表面做了个纳米级SPA,既不会损伤基材,又能让极耳露出本来面目。深圳诚峰智造的最新款设备还加入了射频匹配技术,清洗均匀性比老式设备提升了40%左右。

不洗极耳直接点焊会有什么后果

见过焊锡不沾锅底的样子吧?没经过等离子清洗的电池极耳差不多就是这种状况。焊接时出现的虚焊、假焊,十有八九都是表面污染惹的祸。更麻烦的是这些隐藏缺陷刚开始可能检测不出来,等电池用到客户手里才出现接触不良,那时候损失可就大了。有实验数据显示,经过等离子处理的极耳,其焊接拉力强度能提高3-5倍,焊点合格率直接从80%飙到99%以上。特别是现在流行的叠片工艺电池,对极耳清洁度的要求比卷绕式更高,这个工序就更不能省了。

选对电浆清洗参数有多重要

不是把极耳扔进机器随便洗洗就完事的,得像煮咖啡一样讲究参数搭配。气体类型选氩气还是氧气得看污染物成分,功率调太大容易损伤集流体,太小又洗不干净。一般建议先做工艺验证,从300W功率开始试,处理时间控制在2-3分钟比较保险。现在智能点的设备都带自动匹配功能,能根据舱内等离子体发光强度自动调节功率,比老师傅凭经验调参更靠谱。要是处理大批量同规格极耳,可以考虑定制连续式流水线设备,效率能提升十倍不止。

这种工艺将来还会怎么进化

随着固态电池和4680大圆柱电池的普及,对极耳处理的要求肯定会更苛刻。现在已经有厂家在研发大气压等离子清洗技术,想省掉抽真空的步骤。还有结合激光清洗的复合工艺也在试验阶段,据说能在0.5秒内完成单侧极耳处理。不过现阶段最成熟的还是真空等离子方案,毕竟经过二十多年产业验证,设备稳定性和工艺重复性都更有保障。下次见到电池生产线上的电浆清洗机,可别再当它是摆设了,人家可是焊接质量的无名英雄。