生活中随处可见的ABS塑料,从家电外壳到汽车零件,几乎渗透到现代工业的每个角落。这种由丙烯腈、丁二烯和苯乙烯组成的三元共聚物,凭借优异的机械强度和加工性能成为工程塑料界的明星。但鲜为人知的是,未经处理的ABS塑料表面就像裹着一层隐形铠甲,疏水性强、表面能低,直接喷涂或粘接时总会出现油漆脱落、胶水不牢的尴尬情况。

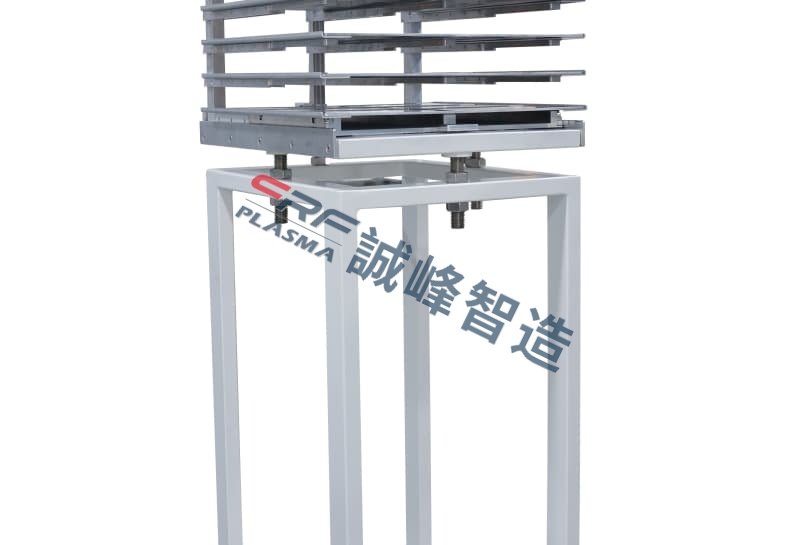

CRF等离子体技术正在打破这种困境。这种通过射频电源激发气体产生的高活性等离子体,能在纳米级深度改造材料表面却不损伤基体。当ABS塑料进入真空处理腔体,氩气或氧气在电场作用下电离成带电粒子,这些活跃的粒子像微型手术刀般精准剥离材料表面的有机污染物,同时打开高分子链上的化学键。经过这种分子级别的"美容手术",塑料表面会出现大量自由基和极性基团,原本光滑的表面变得像蜂窝般布满微观凹坑,这种变化用肉眼根本看不出来,却能让材料表面能从原来的30达因/厘米飙升到70达因/厘米以上。

表面能的提升带来的是实实在在的工业价值。在汽车仪表盘生产中,处理后的ABS塑料与聚氨酯泡沫的粘接强度能提高3倍以上,彻底解决了安全气囊弹出时饰板脱落的隐患。更神奇的是,等离子体处理过的ABS注塑件在进行真空镀膜时,金属薄膜的附着力会呈现指数级增长,这使得手机按键上的金属logo即使经历万次摩擦也不会脱落。有实验数据显示,经过优化的CRF处理工艺能使ABS塑料与环氧树脂的剥离强度从原来的2N/mm提升到8N/mm,这个数字已经接近铝合金的粘接水平。

这种技术正在颠覆传统塑料加工流程。以往需要火焰处理或化学腐蚀的工艺,现在只需3-5分钟等离子体处理就能达到更好效果。在医疗设备领域,经过处理的ABS导管表面能够直接固定肝素分子,让原本需要复杂涂层的抗菌处理变得简单高效。更关键的是,整个处理过程不产生废水废气,比传统电晕处理节能40%以上,这对追求绿色制造的现代工厂来说简直是量身定制的解决方案。

随着5G时代到来,ABS塑料的改性需求正在爆发式增长。基站天线罩需要更高的透波性,智能穿戴设备追求更好的生物相容性,这些都可以通过调整等离子体的处理参数来实现。比如使用氮气等离子体处理后的ABS材料,表面会形成含氮官能团,这种改性材料对电磁波的损耗能降低15%。而采用特殊的脉冲等离子体工艺,甚至可以在ABS表面构建出类似荷叶的微纳结构,实现自清洁效果。

在深圳某家专注表面处理技术研发的企业实验室里,工程师们发现将CRF等离子体与紫外光处理结合,能使ABS塑料的耐候性提升到一个新高度。经过1000小时紫外线老化测试,处理过的样品色差变化不到未处理样品的三分之一。这种技术突破让户外使用的塑料制品寿命大幅延长,从根本解决了塑料制品易老化变脆的行业痛点。

从玩具制造到航空航天,CRF等离子体处理技术正在重新定义ABS塑料的应用边界。当传统材料遇上尖端表面工程,产生的化学反应可能远超我们想象。下次当你触摸某个塑料制品时,或许它已经经历过一场看不见的分子革命,这正是现代材料科学最迷人的地方。