电镀工艺在工业生产中应用广泛,但电镀层起泡的问题却让不少厂家头疼。这种问题不仅影响产品外观,还会降低镀层的附着力,导致产品性能下降。那么,有没有一种方法能够有效解决这个问题呢?氧等离子清洗机的出现,为电镀行业带来了新的解决方案。今天我们就来聊聊氧等离子清洗机是如何通过两点关键作用,帮助解决电镀层起泡问题的。

氧等离子清洗机的工作原理其实并不复杂。它通过产生高活性的氧等离子体,对材料表面进行清洁和活化。这种处理方式能够有效去除表面的有机物和氧化物,同时还能在材料表面形成微观的粗糙结构。对于电镀工艺来说,这种表面处理非常关键。因为电镀层起泡的主要原因之一就是基材表面存在污染物或表面能过低,导致镀层无法牢固附着。氧等离子清洗机正好能解决这个问题,让镀层与基材之间的结合更加紧密。

具体来说,氧等离子清洗机解决电镀层起泡的第一点就是表面清洁。在电镀前,材料表面往往会残留油脂、灰尘或其他污染物。这些污染物就像一层隔膜,阻碍了电镀液与基材的充分接触。氧等离子体中的高能粒子可以分解这些有机物,将它们从表面彻底清除。经过这样的处理,基材表面变得非常干净,电镀液能够直接接触到材料本身,镀层的附着力自然就提高了。

第二点是表面活化。很多人可能不知道,即使表面看起来很干净,材料的表面能也可能不够高。表面能低意味着材料不容易与其他物质结合,这也是电镀层容易起泡的原因之一。氧等离子清洗机在处理过程中,会在材料表面引入含氧极性基团,大大提高表面能。同时,等离子体轰击还会在表面形成微观的凹凸结构,增加表面积。这两个变化就像给材料表面装上了无数个小钩子,让电镀层能够牢牢抓住基材。

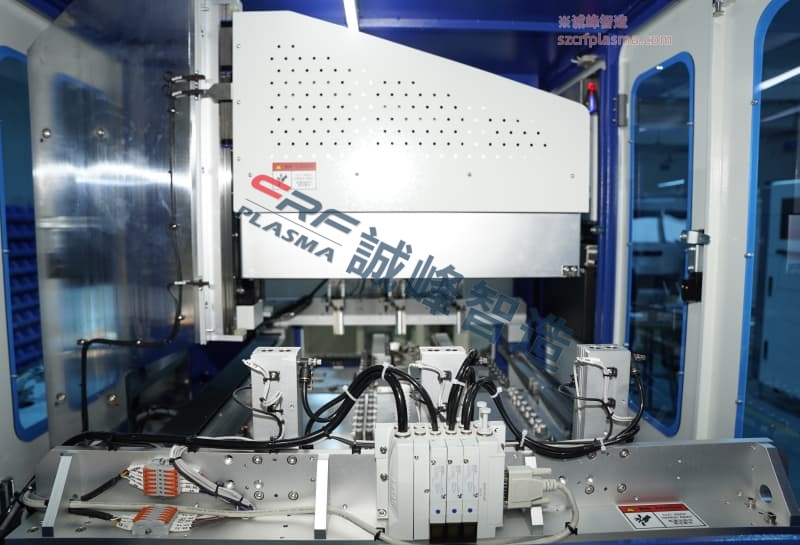

在实际应用中,氧等离子清洗机的效果已经得到了验证。比如在五金件电镀前使用氧等离子清洗,可以显著减少镀层起泡的情况。有些厂家反映,使用后不良率能从原来的5%降到1%以下。在电子元器件电镀领域,氧等离子清洗也展现出了独特的优势,特别是对那些形状复杂、传统清洗方法难以处理的零件。深圳市诚峰智造有限公司的氧等离子清洗设备在这些领域都有成功案例,帮助客户提升了产品质量。

当然,要想充分发挥氧等离子清洗机的作用,还需要注意一些操作细节。比如处理时间、功率参数的选择要根据具体材料来调整。不同材质的基体需要的处理条件可能差别很大。一般来说,金属材料需要的处理时间较短,而塑料等非金属材料可能需要更长的处理时间。另外,清洗后最好尽快进行电镀工序,避免表面再次被污染。这些细节的把控,往往决定了最终的处理效果。

随着制造业对产品质量要求的不断提高,表面处理技术也在不断进步。氧等离子清洗作为一种环保、高效的表面处理方式,正在被越来越多的电镀厂家所采用。它不仅解决了电镀层起泡的问题,还能提升镀层的均匀性和致密性。对于那些正在为电镀质量问题困扰的企业来说,不妨了解一下这项技术,或许就能找到解决问题的钥匙。毕竟,在竞争激烈的市场环境中,产品质量往往就是制胜的关键。