最近和几个做电子封装的朋友聊天,发现大家都在讨论一个有意思的话题——塑封IC封装前到底要不要做等离子清洗。这事儿听起来挺专业,但其实就像我们平时贴手机膜前要擦干净屏幕一样,表面处理的好坏直接决定了后续工艺的效果。今天咱们就掰开揉碎聊聊,为什么点胶前非得折腾这一道等离子清洗工序,特别是它对材料接触角的神奇改变。

等离子清洗到底在洗什么

很多人第一次听说等离子清洗,还以为是把芯片扔进洗衣机里转两圈。其实这技术是利用高频电场把气体电离成带电粒子,这些活跃的粒子就像微型清洁工,能把材料表面肉眼看不见的有机物污染和氧化物层统统干掉。我们做过对比实验,没经过处理的IC基板表面能通常只有30达因左右,而经过诚峰智造的等离子设备处理后,轻轻松松就能提升到70达因以上。这种变化虽然看不见摸不着,但对后续工艺的影响可大了去了。

接触角变化背后的科学原理

拿水珠在荷叶上滚来滚去的现象来说,这就是典型的接触角表现。在封装行业里,我们特别关注环氧树脂在基板上的接触角。处理前的基板表面就像涂了层油,胶水滴上去会缩成一团,接触角能到80度以上。经过等离子清洗后,表面变得亲液,同样一滴胶水会自然铺展开,接触角可能降到20度以下。去年有个客户拿着他们点胶不良的产品来找我们,后来发现就是缺了这道清洗工序,导致胶水无法均匀覆盖焊盘。

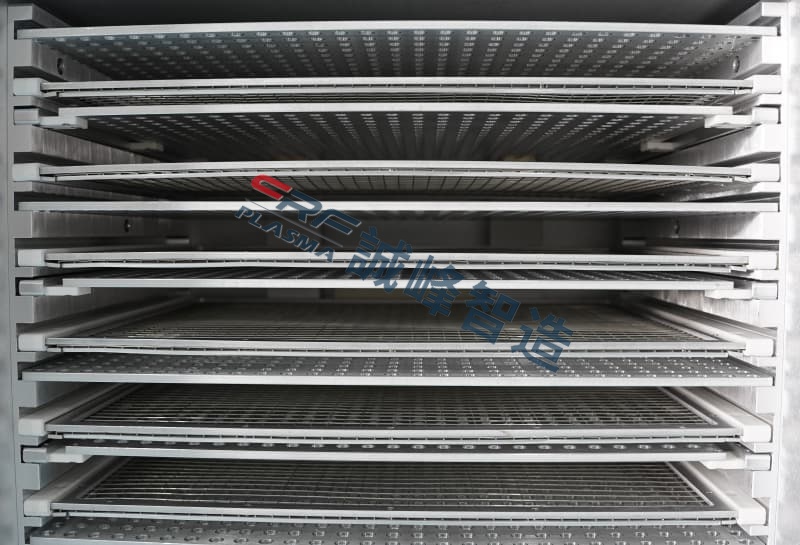

清洗前后点胶效果实拍对比

看过我们实验室拍的对比图就知道,没清洗的基板上点胶就像挤牙膏,胶线边缘毛毛糙糙的,还经常出现断胶。而处理后的基板上,胶水像被施了魔法一样乖乖听话,能形成完美的弧形轮廓。有组数据特别能说明问题:某款QFN封装产品经过等离子处理后,点胶良品率从82%直接飙到98%,客户后来算账发现,增加的这道工序反而帮他们省了返修成本。

工艺参数该怎么调最合适

不是所有材料都用同一套清洗参数,就像炒菜得看食材下火候。通常我们会建议客户先做小样测试,比如功率调到300-500W,时间控制在30-90秒,用氩气或者氮气混合少量氧气。有个小窍门,用接触角测试仪测完立即点胶效果最好,因为处理后的表面活性会随时间慢慢衰减。我们遇到过有厂家为了省事把清洗过的基板堆放一整天再用,结果白白浪费了处理效果。

常见问题现场诊断案例

上周还有个挺典型的案例,某厂反映清洗后效果不稳定。工程师到现场发现他们用的压缩空气里有油污,等离子处理时油分子又重新污染表面。后来改成洁净氮气源问题就解决了。另外要注意的是,有些特殊涂层材料经不住太强的等离子轰击,这时候就需要调低功率,或者改用远程等离子模式。这些细节问题往往就是决定成败的关键。

未来技术发展方向预测

现在越来越多的封装厂开始重视这个环节,连一些做LED封装的朋友也跑来取经。我们觉得未来几年,在线式等离子清洗可能会成为标配,就像现在SMT产线必备的SPI检测一样。最近在研发的新机型还在尝试加入实时监控功能,能自动调节参数来应对不同材料的表面状态变化。毕竟在微电子领域,有时候纳米级的表面差异就会引发完全不同的结果。

说到底,等离子清洗虽然不是封装流程里最耀眼的工序,但它就像足球场上的中场球员,默默决定着整个团队的进攻质量。下次如果你遇到点胶不均匀或者粘结力不足的问题,不妨先检查下表面处理环节。毕竟在精密制造领域,往往就是这些看不见的细节,决定了产品最后的可靠性表现。