说到半导体制造,很多人可能觉得离日常生活很远,但其实我们用的手机、电脑都离不开它。今天咱们就来聊聊半导体生产中的一项关键技术——多晶硅栅极蚀刻。这活儿可不是用刻刀雕的,而是靠一种叫等离子表面处理机的设备完成的。

等离子表面处理机在半导体行业里可是个狠角色。它利用高频电场把气体变成等离子体,这些带电粒子就像微型雕刻师,能精准地在硅片上蚀刻出纳米级的电路图案。多晶硅栅极作为晶体管的核心部件,它的形状精度直接决定了芯片性能。传统湿法蚀刻容易造成侧壁粗糙,而等离子干法蚀刻却能像外科手术刀般精准,这差距就像用毛笔和激光雕刻的区别。

具体到多晶硅栅极蚀刻过程,设备会先抽真空创造无尘环境,然后通入特定气体混合物。当等离子体被激发后,活性粒子会与多晶硅发生化学反应,同时物理轰击帮助去除反应产物。这个过程中,工程师要精确控制气体比例、功率参数和蚀刻时间,就像厨师掌握火候一样,多一秒少一秒都会影响成品质量。有些高端设备还能实时监测蚀刻深度,确保每个栅极都长得一模一样。

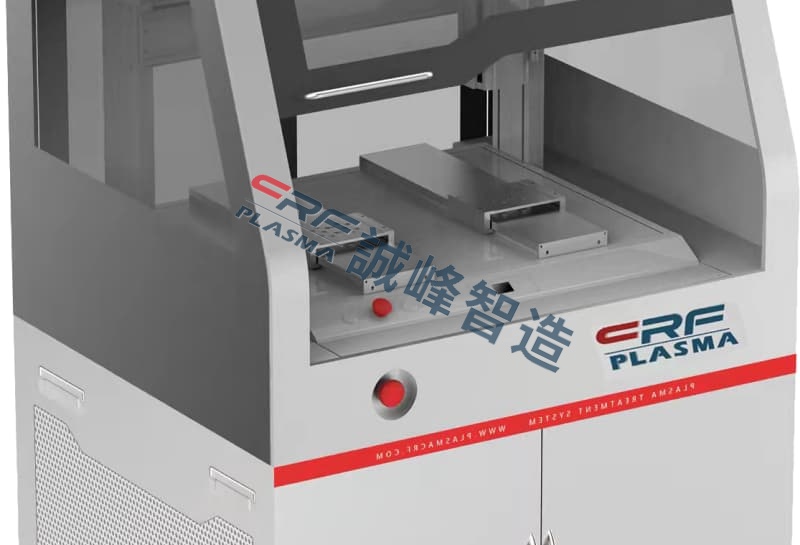

这种技术带来的好处实实在在。首先蚀刻出的栅极边缘垂直度能达到89度以上,沟槽侧壁光滑得能当镜子照。其次选择性特别好,说蚀硅就绝不碰下面的氧化层,就像除草剂只杀杂草不伤庄稼。更重要的是能实现高深宽比结构,现在5纳米工艺的鳍式场效应晶体管就靠这个技术撑着。国内像诚峰智造这类企业研发的设备,蚀刻均匀性已经能做到正负3%以内,完全能满足先进制程需求。

别看原理简单,实际操作中门道可不少。比如要避免"微沟槽"效应——蚀刻时离子斜着轰击会在沟槽底部挖出小坑;还要防止"扇形边"——聚合物沉积导致图形变形。这就得在气体配方上下功夫,像做化学实验一样调配氟碳气体比例,有时候还得加点氧气或氢气当调味剂。现在行业里更先进的设备还配备了脉冲等离子技术,能像打点射一样控制蚀刻节奏,解决了不少工艺难题。

从行业发展来看,等离子蚀刻技术正在向原子级精度迈进。随着芯片制程进入3纳米时代,对栅极尺寸的控制要求精确到几个原子层。这就催生了新一代的原子层蚀刻技术,有点像用镊子一个个原子地修整。另外环保要求也促使设备升级,现在很多厂家都在开发低全球变暖潜值的气体替代传统蚀刻气体,既保证性能又绿色环保。

如果你在半导体厂工作,可能会发现不同品牌的等离子处理机操作界面差别挺大。好的设备会把复杂的参数设置简化成工艺配方,就像智能手机的拍照模式,选"多晶硅栅极蚀刻"就能自动匹配最佳参数。有些还带智能诊断功能,发现异常会像汽车仪表盘一样亮故障灯,大大降低了操作门槛。当然设备维护也很关键,定期清理反应腔就像给汽车做保养,能显著延长使用寿命。

下次看到手机里的芯片,不妨想象下里面上百亿个晶体管栅极是怎么被等离子体一点点雕刻出来的。这项技术还在不断发展,说不定哪天就会出现颠覆性的新工艺。对想入行的朋友来说,了解这些基础知识就像掌握了打开半导体世界的钥匙,无论是做工艺工程师还是设备研发都很有帮助。毕竟在芯片国产化的浪潮里,能把蚀刻这件事玩明白的人,永远都是行业里的香饽饽。