最近在半导体和医疗器械行业,关于干法等离子体清洗和传统湿法清洗的讨论越来越热。这两种技术看起来都能把东西洗干净,但实际原理和效果差别大了去了。咱们今天就用最直白的话,把这两种技术的门道讲清楚,下次遇到清洗工艺选择时,您心里就有谱了。

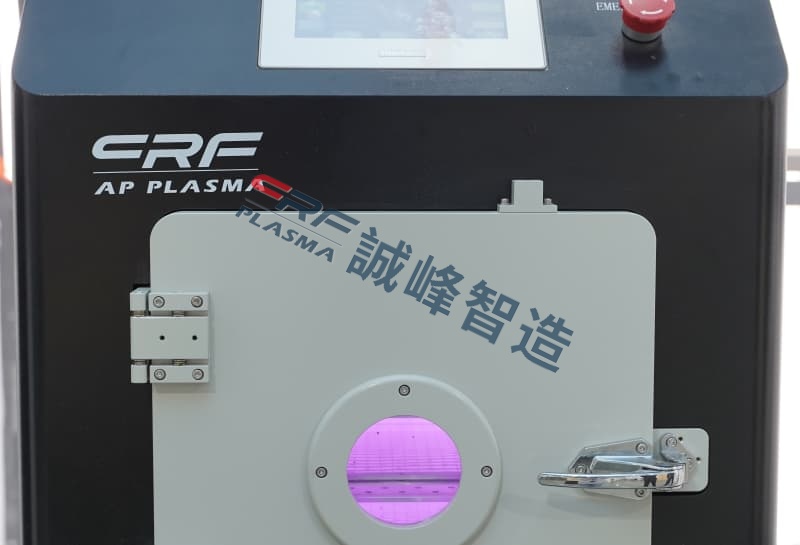

干法清洗靠的是等离子体的神奇力量。把工件放进真空腔体里,通入氩气或氧气这些工艺气体,通过高频电源激发产生等离子体。这些带电粒子就像微观世界的小刷子,能精准剥离表面污染物,连纳米级的有机物残留都能搞定。深圳诚峰智造这类专业厂商的设备,还能根据材料特性调整参数,既不会伤到基材,又能达到原子级的清洁度。

湿法清洗走的是化学浸泡路线。把工件泡在酸碱溶液或者有机溶剂里,靠液体溶解或化学反应带走脏东西。这种方法历史悠久,像PCB板清洗、玻璃镀膜前处理这些场合都在用。但要注意的是,不同材料得配不同药水,有些精密零件泡完还得用超纯水反复冲洗,光废水处理就是笔不小的开支。

从清洗效果来看,干法等离子体在三维结构处理上优势明显。比如微流控芯片那些比头发丝还细的通道,药水根本流不进去,但等离子体就能无死角覆盖。有个做心脏支架的客户说过,换成等离子清洗后,支架表面的药物涂层附着力直接提高了30%。不过对大批量金属件除油这种简单活,用碱性溶液浸泡反而更经济实惠。

环保性能是现在企业最看重的指标。干法工艺不用化学药剂,废气经过简单处理就能达标,符合RoHS这些严苛标准。湿法清洗产生的废液得专门处理,去年有家电子厂就因为在废水里检出超标重金属被罚了八十多万。但完全淘汰湿法也不现实,像去除厚层光刻胶这种活,还是得靠专门的剥离液。

成本账要算全面。干法设备前期投入比较大,国产中等规格的等离子清洗机也得二十万起步,但后期基本就是电费和气体消耗。湿法生产线看着单价低,可算上废水处理、劳保用品和药剂持续消耗,三年下来的总成本可能反超干法。建议年产量超过五万件的话,真该认真考虑升级干法工艺。

具体到行业应用,医疗器械普遍偏爱干法清洗。骨科植入物、手术器械这些对生物相容性要求高的产品,经等离子体处理后可以直接灭菌包装。而光学镜片、LED支架这些传统领域,很多厂家还是沿用成熟的湿法工艺。最近我们发现个有趣现象:做新能源汽车电池的企业,正在把两种技术组合使用,先用化学清洗去除大量油脂,再用等离子体做最终表面活化。

操作安全方面差异更明显。干法系统全程封闭运行,工人只要会按按钮就行。湿法车间得配防腐蚀装备,强酸强碱搬运存储都得额外小心。去年参观过一家转型中的工厂,他们最感慨的就是改用干法设备后,再也不用天天闻刺鼻的化学药剂味道了。

未来趋势已经很明显。随着环保法规收紧和精密制造需求增长,干法技术正在蚕食湿法的市场份额。不过业内专家也提醒,完全替代至少还要十年过渡期。现在聪明的做法是像深圳诚峰智造这类供应商建议的:根据产品特性做混合布局,关键环节用干法保证品质,非关键部位用湿法控制成本。

下次遇到清洗工艺选择题时,不妨先问问自己:清洗对象有多精密?生产批量有多大?环保压力重不重?把这些关键点理清楚,答案自然就浮出水面了。毕竟没有最好的清洗技术,只有最适合的解决方案。