在现代工业生产中,液体与基体表面的结合力往往决定了产品的性能和质量。无论是半导体制造、医疗器械还是精密电子元件,表面处理技术都扮演着至关重要的角色。等离子体蚀刻机作为一种先进的表面处理设备,能够通过独特的物理化学作用,显著提升液体与基体表面的结合能力。这种技术不仅解决了传统工艺中的诸多难题,还为材料科学领域带来了新的可能性。

等离子体蚀刻机的工作原理其实并不复杂,但效果却非常显著。它通过产生高能等离子体,对基体表面进行微观层面的改造。这些等离子体由电离的气体分子组成,携带大量能量,能够与材料表面发生物理轰击和化学反应。在这个过程中,基体表面的分子结构会被重新排列,形成更加活跃的化学状态。这种活化后的表面就像是被打开了无数个微小的"抓手",能够更牢固地抓住液体分子。

与传统表面处理方法相比,等离子体蚀刻具有明显的优势。化学蚀刻虽然也能改变表面性质,但往往需要使用强酸强碱,不仅危险还会产生环境污染。机械打磨虽然简单,但会破坏材料表面的完整性。而等离子体蚀刻是一种干式工艺,不需要使用任何液体试剂,既环保又安全。更重要的是,它能够精确控制处理深度,不会对基体材料造成不必要的损伤。

在实际应用中,等离子体蚀刻机的表现确实令人印象深刻。在半导体行业,经过等离子处理的晶圆表面能够与光刻胶形成更紧密的结合,大幅提高图案转移的精度。在医疗器械领域,经过处理的植入体表面能够更好地与人体组织结合,减少排异反应。甚至在日常用品的生产中,比如手机屏幕的防指纹涂层,也需要依靠等离子处理来确保涂层的牢固性。

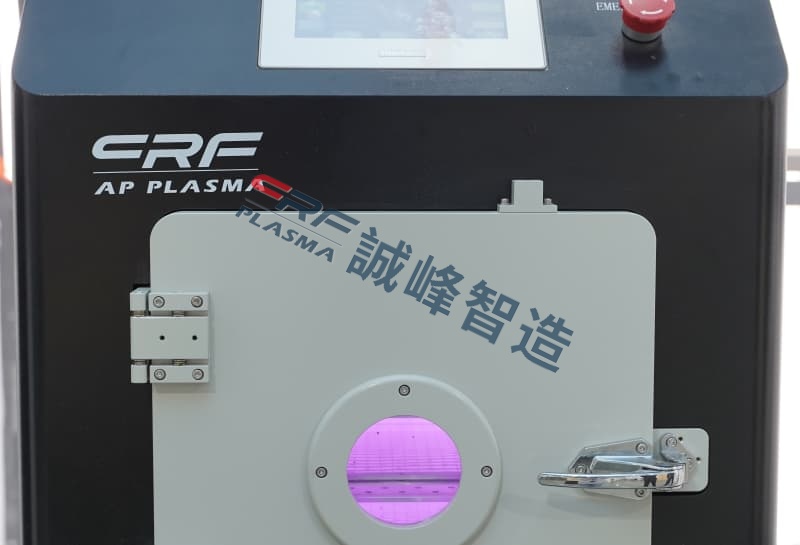

选择适合的等离子体蚀刻参数很关键。不同的材料需要不同的处理条件,比如气体种类、功率大小和处理时间等。一般来说,金属材料适合使用氩气等惰性气体进行物理轰击,而高分子材料则更适合使用氧气等活性气体进行化学改性。处理时间也不是越长越好,需要根据材料的特性找到最佳平衡点。深圳市诚峰智造有限公司的工程师们在这方面积累了丰富经验,能够为客户提供专业的工艺建议。

随着科技的进步,等离子体蚀刻技术也在不断创新。现在的设备已经能够实现纳米级的精确控制,甚至可以针对材料表面的不同区域进行选择性处理。一些先进的系统还集成了实时监测功能,能够根据处理效果自动调整参数。这些创新使得等离子体蚀刻在精密制造领域的应用越来越广泛,为产品质量的提升提供了可靠保障。

展望未来,等离子体蚀刻技术还有很大的发展空间。新型等离子源的出现让处理效率更高,智能控制系统的应用让操作更简便。随着对材料表面科学的深入研究,我们有望开发出更多创新的表面处理方法。可以预见,这项技术将继续在提升液体与基体结合力方面发挥重要作用,为各个工业领域创造更多价值。