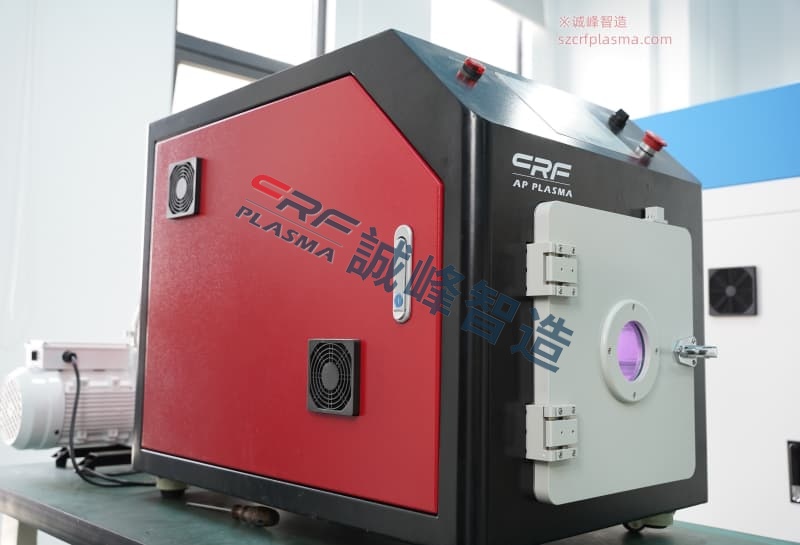

最近几年汽车零配件行业悄悄掀起一场技术革命,特别是点火圈这种看似不起眼却关乎发动机性能的关键部件。传统制造工艺总有些让人头疼的问题,比如金属表面残留油污影响导电性,或者塑料件粘接不牢导致漏电。现在有种叫CRF等离子设备的新技术正在改变这个局面,它不用化学药剂就能把零件表面处理得干干净净,还能让材料性能发生神奇变化。

CRF等离子设备的工作原理其实很有趣

这种设备工作时会制造出像极光一样的等离子体,不过是在真空环境里产生的。当通入氩气或氧气这些工艺气体后,高频电源会把气体分子打散成带电粒子,形成一团发光的等离子体云。这些带电粒子虽然肉眼看不见,但能量相当高,能轻松打断材料表面的分子键。有个汽车配件厂的老师傅告诉我,他们用这个技术处理点火线圈外壳后,塑料表面居然能像被砂纸打磨过一样产生微观粗糙度,喷漆附着力直接提升了两倍多。更妙的是整个过程完全干式处理,不会产生废水废气,环保部门来检查都挑不出毛病。

点火圈金属部件的等离子清洗妙用

汽车点火圈里那些精密金属件最怕的就是油脂和氧化物。以前厂家都是用超声波清洗加酸洗,既费时间又难免有化学残留。现在改用等离子清洗就省事多了,把零件往真空腔体里一放,通入适量氧气,那些顽固的油污会被等离子体分解成二氧化碳和水蒸气直接抽走。有实验数据显示,经过等离子处理的铜制电极接触电阻能降低15%左右,这对提升点火效率可是实打实的帮助。而且这种清洗方式特别适合处理带复杂沟槽的零件,等离子体无孔不入的特性让隐蔽角落也能被彻底清洁。

等离子处理对点火圈可靠性的提升

下雨天车辆点火困难是很多车主都遇到过的问题,其实这和点火圈绝缘性能下降有很大关系。通过等离子体表面改性技术,可以在绝缘材料表面形成致密的保护层,水分很难渗透进去。某知名品牌点火线圈采用这项工艺后,潮湿环境下的击穿电压提高了30%。更让人意外的是,处理后的材料还能获得更好的耐高温性能,这对安装在发动机舱内的点火装置来说简直是雪中送炭。有厂家做过对比测试,经过等离子处理的点火圈在连续工作1000小时后,性能衰减幅度比传统工艺产品小了近一半。

这种技术正在改变汽车零配件制造格局

现在越来越多的 Tier1 供应商开始关注等离子处理技术,不仅用在点火圈上,连火花塞、传感器这些精密部件也开始采用。毕竟在新能源汽车快速发展的今天,传统燃油车零部件更要靠技术创新来保持竞争力。听说有些厂商已经把等离子设备和自动化生产线结合起来,实现了在线式连续处理,每分钟能完成上百个零件的表面改性。虽然前期设备投入不小,但算上节省的化学品成本、环保处理费用和产品良率提升,综合效益反而更划算了。

如果你仔细观察最新款的汽车维修手册,会发现不少点火圈配件都标注着"等离子处理"字样。这或许预示着未来五年内,这项技术将成为汽车零配件制造的标配工艺。毕竟在追求更高性能更环保的大趋势下,像CRF等离子设备这样能同时解决质量和环保问题的技术,想不火都难。虽然现在国内掌握核心技术的厂家不多,但随着工艺不断成熟,相信会有更多像诚峰智造这样的企业推动行业技术升级。