你有没有想过,为什么手机屏幕的涂层能牢牢粘在玻璃上?为什么医用导管表面不容易滋生细菌?这些看似普通的日常产品,背后都藏着一项黑科技——常压plasma处理技术。这种技术就像给材料表面施了魔法,不用化学药剂就能让塑料、金属甚至陶瓷获得全新特性。

常压plasma处理技术的核心原理其实很有趣。当普通空气被施加高压电场时,会变成由离子、电子和活性粒子组成的等离子体状态。这种带电的"气体汤"温度接近室温,却拥有惊人的反应能力。就像用无数把纳米级的小刷子,它能精准清除材料表面的有机污染物,还能在微观层面刻蚀出蜂窝状结构。最妙的是整个过程在大气环境下就能完成,完全不需要真空设备,这让工业量产变得非常经济实惠。

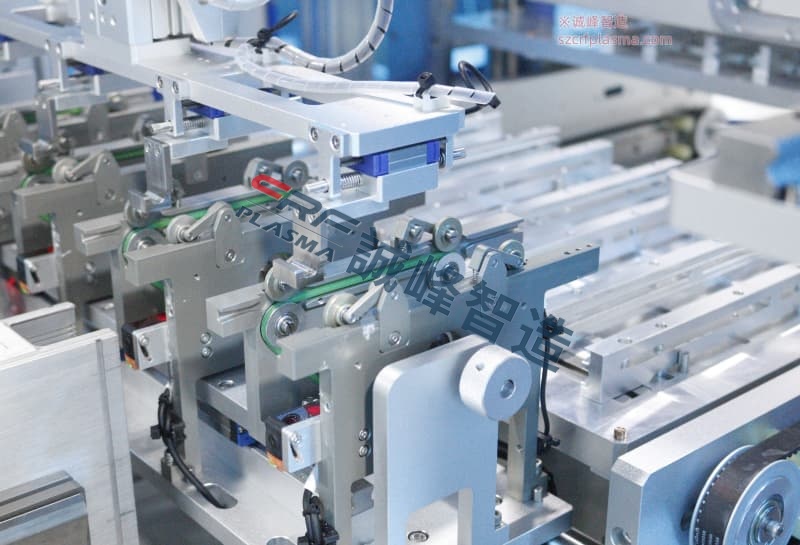

在电子制造领域,这项技术正在扮演越来越重要的角色。电路板在焊接前必须彻底清洁,传统化学清洗会产生大量废液。现在用plasma处理,几分钟就能让焊盘表面的氧化物和油脂消失得无影无踪。有些企业还发现,经过处理的环氧树脂基板,与阻焊油墨的结合力能提升50%以上。像深圳诚峰智造这类设备商,已经开发出能集成到SMT产线的在线式处理系统,每分钟可以处理超过两米长的板材。

医疗行业对表面处理的要求更为严苛。人工关节植入物需要与人体骨骼完美结合,传统喷砂处理会残留磨料颗粒。采用plasma技术后,钛合金表面不仅能形成理想的粗糙度,还能接枝上促进骨细胞生长的生物活性层。更令人惊喜的是,处理后的高分子材料会形成致密的交联层,这种"盔甲"能有效阻止塑化剂析出,这让医用血袋和输液管的安全性上了新台阶。

汽车轻量化浪潮给复合材料应用带来机遇,但碳纤维与树脂的界面结合一直是个难题。传统方法需要先用丙酮擦拭,再喷涂昂贵的偶联剂。现在主机厂发现,用plasma处理后的碳纤维布,与环氧树脂的剪切强度直接翻倍。有些创新企业甚至开发出双面处理工艺,让复合材料层间剥离强度达到航空级标准。这就不难理解为什么最新款新能源车的电池包外壳都开始采用这种工艺了。

你可能不知道的是,这项技术还能让包装行业变得更环保。当聚乙烯薄膜经过plasma处理,表面张力会从30mN/m飙升到72mN/m,相当于获得了类似纸张的印刷适性。这直接解决了塑料包装印刷必须覆膜的行业痛点,每年能减少数万吨复合膜废弃物。有些领先的饮料厂商已经实现用清水油墨直接在处理过的瓶身上印刷,整个生产流程的VOC排放几乎降为零。

随着技术的迭代,现在的常压plasma设备已经越来越智能。第四代系统配备了光谱监控模块,能实时分析等离子体状态并自动调节参数。有些高端型号还整合了机器人手臂,可以精准处理三维曲面工件。这让我们有理由相信,未来从可折叠屏手机到人造卫星太阳能板,都离不开这项看似简单却充满魔力的表面处理技术。