说到汽车发动机的性能,很多人第一时间想到的是燃油系统或者活塞设计,但其实一些看似不起眼的零部件,比如油封片、传感器、点火线圈和轴瓦,往往决定着发动机的稳定性和寿命。这些部件在生产过程中如果表面处理不到位,轻则导致漏油漏气,重则引发整个动力系统的故障。

油封片是发动机里防止润滑油泄漏的重要屏障,传统清洗方式很难彻底清除其表面微孔中的脱模剂残留。而采用等离子清洗技术,可以通过高活性粒子深度清洁材料表面,使后续的粘接或涂覆工艺更加牢固。经过处理的油封片密封性能提升明显,在高温高压环境下也不易变形失效。

现代发动机里遍布着各种精密传感器,它们的金属触点对清洁度要求极高。普通超声波清洗后仍会存在有机物薄膜,影响信号传导的稳定性。等离子清洗能精准去除纳米级的污染物,让传感器触点保持最佳导电状态。特别是在氧传感器和爆震传感器的制造中,这项技术显著降低了信号误报的概率。

点火线圈工作时承受着数万伏的高压,其绝缘层的质量直接关系到点火效率。传统工艺处理后的环氧树脂表面能较低,容易产生气泡和分层。通过等离子体处理可以大幅提升材料表面活性,使封装树脂与线圈结合得更紧密。这样制造出来的点火线圈不仅耐高压性能更好,使用寿命也比普通产品延长30%以上。

发动机轴瓦的金属表面处理一直是行业难题,既要保证润滑油的附着性,又要控制摩擦系数。等离子清洗能在不改变基材性能的前提下,在轴瓦表面形成理想的微观粗糙度。经过处理的轴瓦运行时的油膜形成更稳定,有效避免了冷启动时的干摩擦现象。有些高端发动机厂商已经开始在生产线中引入这项技术。

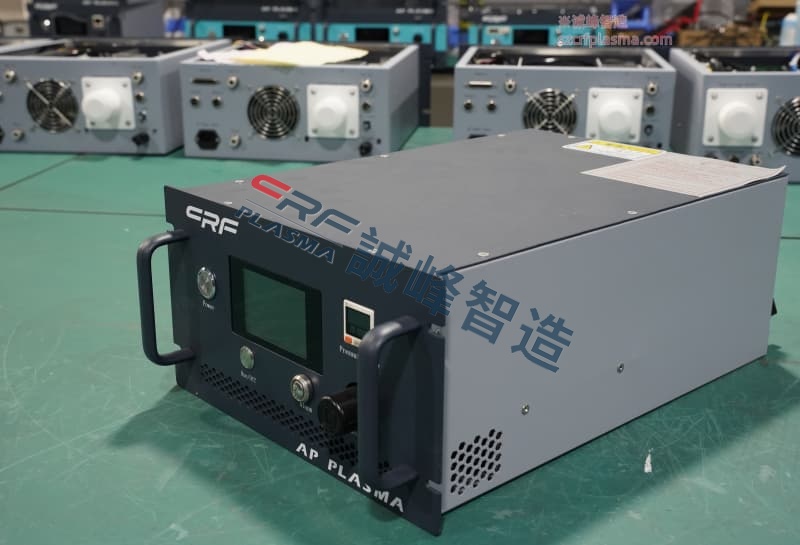

在汽车制造领域,表面处理工艺的进步往往能带来意想不到的效果。像深圳诚峰智造这样的专业设备供应商,正在通过等离子技术帮助车企提升关键零部件的可靠性。下次当你听到发动机平稳运转的声音时,或许就有这些看不见的工艺革新在发挥作用。