最近半导体行业出现一个有趣现象,全球排名前五的芯片制造商不约而同地加大了等离子清洗设备的采购力度。在深圳宝安区的一家高新技术企业门口,经常能看到戴着不同工牌的海外工程师进出。这些看似普通的金属箱体设备,正在成为决定3纳米甚至更先进制程成败的关键筹码。

等离子清洗技术其实已经存在多年,但直到最近三年才真正迎来爆发期。随着芯片制程进入5纳米以下时代,传统湿法清洗的物理极限开始显现。某国际大厂的技术总监私下透露,他们在试产3纳米芯片时,采用传统方法清洗的晶圆成品率始终卡在65%左右,而引入新型等离子清洗方案后,这个数字直接跃升到89%。这种近乎立竿见影的效果,让原本持观望态度的厂商纷纷加快了设备更新步伐。

仔细观察这些被疯抢的设备,会发现它们都具备几个共同特征。首先是能实现原子级清洁,设备产生的等离子体可以精确到埃米级别,相当于头发丝直径的十万分之一。其次是具备自适应调节功能,就像有个隐形的老师傅在随时调整参数,面对不同材质的晶圆都能找到最佳清洗方案。最让厂商心动的是,这些设备通常都搭载了智能预测系统,能在潜在问题出现前就发出预警,避免整批晶圆的报废风险。

业内人士分析,这场设备争夺战背后反映的是整个半导体行业的焦虑。随着摩尔定律逼近物理极限,各大厂都在寻找能够提升良率的突破口。有数据显示,在7纳米制程阶段,清洗工艺导致的缺陷约占整体缺陷的23%,到了3纳米制程,这个比例飙升到41%。这就解释了为什么某韩国半导体巨头宁愿支付违约金,也要把原定明年交付的等离子清洗机订单提前到今年三季度。

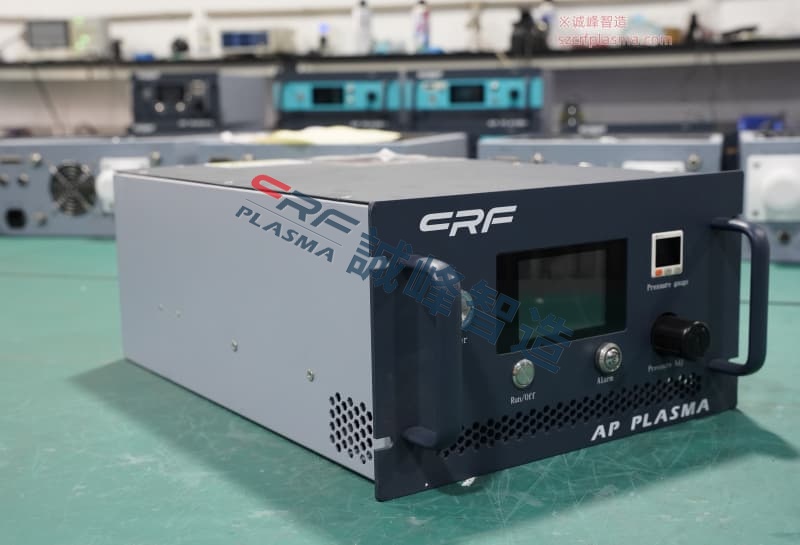

在这场看不见硝烟的竞争中,中国设备商的表现令人意外。以往高端半导体设备市场被欧美日企业垄断的局面正在被打破。以深圳诚峰智造为代表的国内企业,凭借在脉冲等离子技术上的突破,已经成功打入多家国际大厂的供应链。其研发的双频射频电源技术,据说能让等离子体密度提升30%以上,这个数字足以让很多老牌设备商坐立不安。

不过热闹背后也有隐忧。某晶圆厂生产主管坦言,现在最头疼的不是买不到设备,而是买来后找不到足够多的熟练操作人员。等离子清洗机的调试维护需要兼具物理、化学、电气知识的复合型人才,这类人才在市场上比设备本身还稀缺。有培训机构反映,最近半年等离子设备操作课程的报名人数增长了五倍,但依然满足不了企业的需求。

展望未来,随着chiplet技术和三维堆叠工艺的普及,对清洗设备的要求还会更高。设备商们已经在研发能同时处理多片晶圆的集群式系统,以及可集成到光刻机内部的在线清洗模块。可以预见的是,这场由清洗工艺引发的半导体设备变革,才刚刚拉开序幕。