最近几年半导体行业对等离子处理工艺的要求越来越高,其中腔体温度控制直接关系到产品良率和工艺稳定性。咱们今天就来聊聊这个看似简单实则暗藏玄机的温度调控问题。

等离子处理工艺中温度控制的重要性

等离子体处理腔体就像个精密的大烤箱,温度波动超过±2℃就可能让整批晶圆报废。传统温控方式主要靠人工经验调节加热功率,遇到复杂工艺时经常手忙脚乱。现在主流300mm晶圆对温度均匀性要求达到±0.5℃,这对控制系统提出了更高要求。有些厂家尝试用PID控制算法,但在长时间连续运行时还是会出现温度漂移现象。

智能温度调控系统的核心技术

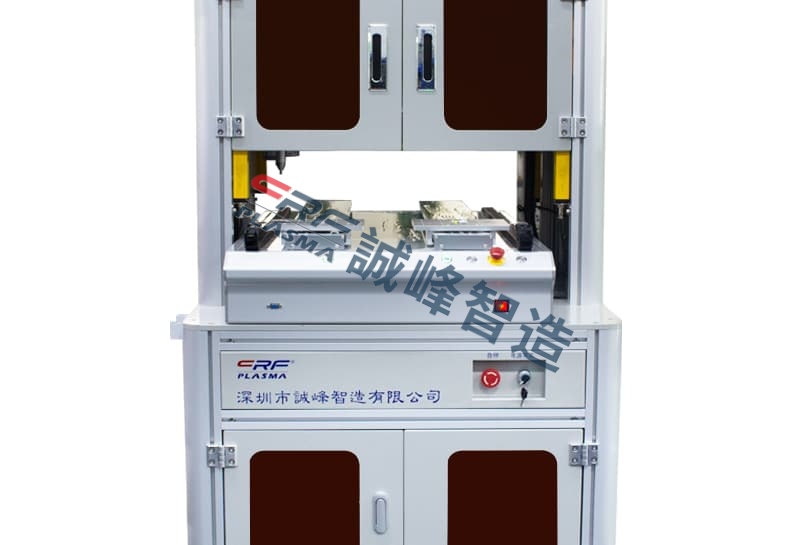

新一代智能调控方案把物联网技术和模糊控制算法结合起来了。系统会实时采集腔体16个测温点的数据,通过自学习算法预测温度变化趋势。就像老司机开车知道什么时候该踩油门,这套系统能提前调整加热功率。深圳有家企业开发的智能温控模块,采用分布式控制架构,单个加热区出现故障时其他区域仍能保持稳定。他们还给系统加了工艺配方记忆功能,切换不同产品时能自动调用最佳温控参数。

实际应用中的难点与解决方案

实际操作中最头疼的是等离子体不稳定导致的温度突变。有次在刻蚀工艺中,射频功率突然升高导致腔体局部过热,传统系统要30秒才能响应。现在用上智能预测系统后,响应时间缩短到5秒以内。另一个常见问题是腔体清洁后的温度校准,以前需要停机2小时做手动校准,现在系统能自动完成这个过程。建议选择带有多重冗余设计的控制系统,毕竟半导体设备最怕的就是意外停机。

未来技术发展方向

行业里正在测试把数字孪生技术用到温度控制上,先在虚拟腔体里模拟各种工况,再把优化参数导入实体设备。还有些研究团队在尝试用AI算法分析历史工艺数据,找出温度波动与产品缺陷的潜在关联。可以预见的是,随着5G和边缘计算技术的发展,下一代温控系统会具备更强的实时处理能力。

温度控制看似只是等离子处理的一个小环节,却直接影响着产品性能和良率。选对调控方案能让生产工艺更稳定,设备维护也更省心。现在市面上已经有不少成熟的智能温控产品,建议根据实际工艺需求选择最适合的方案。