你可能听说过等离子体,但未必知道它在工业领域能玩出什么花样。今天咱们就聊聊这种听起来很科幻的技术,究竟是怎么让树脂材料变得更容易染色的。想象一下,平时用的塑料制品颜色容易脱落,或者染色不均匀,这些问题其实都能通过等离子体处理来解决。

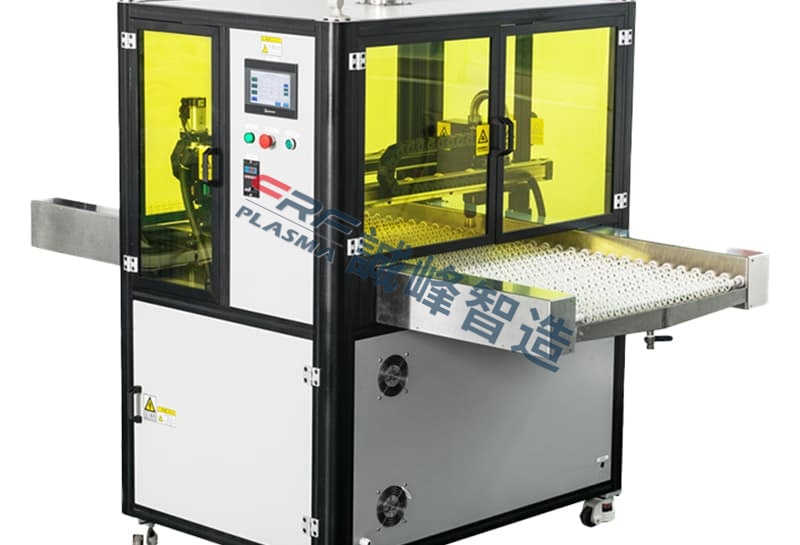

等离子体被称为物质的第四态,听起来挺玄乎,其实就是气体被电离后形成的带电粒子团。这种状态下的物质具有极高的活性,能够与材料表面发生各种奇妙的反应。在深圳诚峰智造等企业的实验室里,工程师们早就发现用等离子体处理树脂表面,可以显著改善染色效果。这可不是简单的表面功夫,而是从分子层面改变了材料特性。

为什么普通树脂不容易染色呢?问题就出在表面特性上。未经处理的树脂表面能通常较低,染料分子很难牢固附着。就像在玻璃上泼水会形成水珠,而在粗糙表面水会铺展开来一样,等离子体处理就是通过物理和化学双重作用,让树脂表面从"拒染"变成"亲染"。处理过程中,高能粒子会轰击材料表面,同时产生各种活性基团,这些变化让染料分子有了更多"抓手"。

具体到技术细节,等离子体处理主要从三个方向改善染色性能。首先是增加表面粗糙度,电镜观察显示处理后的树脂表面会出现纳米级凹坑,这相当于给染料分子准备了无数个小挂钩。其次是引入含氧极性基团,这些带负电的基团能与染料分子形成化学键。最后是清除表面污染物,就像给材料做了个深度清洁,让染料能直接接触纯净的树脂表面。

这种处理方式的优势很明显。相比传统的化学处理方法,等离子体处理不需要使用强酸强碱,更环保安全。处理时间通常只需几分钟到十几分钟,效率远超其他方法。更重要的是,它只改变材料表面几个纳米的厚度,完全不影响基体材料的力学性能。在医疗器械、汽车配件、电子产品外壳等领域,经过等离子体处理的树脂部件既保持了原有强度,又获得了持久鲜艳的色彩。

实际应用中有几种常见的等离子体处理工艺。低压等离子体处理需要在真空环境下进行,适合对处理均匀性要求高的精密零件。常压等离子体则可以直接在生产线上集成,处理速度更快。还有些特殊工艺会通入反应气体,比如氧气等离子体可以增强亲水性,氮气等离子体则能引入含氮基团。不同树脂材料需要匹配不同的处理参数,这就要靠经验丰富的工程师来把控了。

说到应用案例,有个很有意思的现象。某家玩具企业原来生产的塑料玩偶总出现色差问题,改用等离子体预处理后,不仅染色合格率从75%提升到98%,还减少了30%的染料用量。这是因为处理后的表面能更均匀地吸附染料,避免了不必要的浪费。在医用导管领域,经过处理的树脂材料不仅能染出更稳定的颜色,还因为表面极性增加而改善了生物相容性。

未来这项技术还有很大发展空间。随着环保要求越来越严格,干式处理的优势会更加凸显。研究人员正在开发结合等离子体处理和纳米涂层的复合工艺,有望实现更持久的染色效果。智能化也是趋势所在,通过传感器实时监控处理过程,可以确保每批材料都获得最佳处理效果。对于制造业来说,这或许意味着产品质量和成本控制都能再上一个台阶。

如果你对这项技术感兴趣,不妨多关注相关行业动态。虽然等离子体设备前期投入较大,但从长远来看,它带来的质量提升和环保效益绝对物有所值。下次看到色彩鲜艳又不易褪色的塑料制品时,说不定它就是经过等离子体处理的成果呢。