说到微电子封装,很多人可能觉得离自己很远。其实从手机芯片到汽车传感器,这些精密电子元件的制造都离不开封装工艺。而在封装过程中,有个隐形杀手叫污染物——它们可能是油脂、粉尘或者氧化层,肉眼看不见却能导致电路短路、焊接不良等致命问题。这时候就需要等离子处理设备出场了,它就像给电子元件做深度SPA,用高科技手段把污染物清理得干干净净。

等离子处理设备到底怎么工作

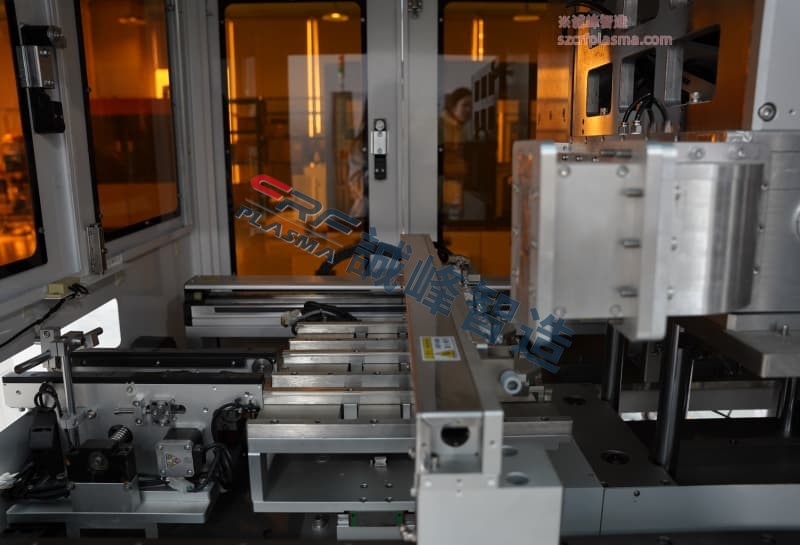

想象一下把空气变成带电粒子的状态,这就是等离子体。设备通过高频电源把气体(比如氧气或氩气)电离成活性粒子,这些粒子像微型清洁工一样撞击材料表面。它们能分解有机污染物,把油膜变成二氧化碳和水蒸气;还能破除金属表面的氧化层,让后续的焊接更牢固。深圳诚峰智造研发的射频等离子设备有个特点,它能自动调节功率密度,既不会损伤精密元件,又能保证清洁效果。这种技术比传统化学清洗更环保,不需要使用丙酮等有毒溶剂。

微电子封装中哪些环节需要等离子清洗

从晶圆切割开始,每一步都可能引入污染。比如芯片贴装前,基板上的指纹印会影响导电胶粘接;金线键合时,焊盘表面的氧化物会导致虚焊。有组数据挺有意思:经过等离子处理的焊点,拉力强度能提升30%以上。在倒装芯片封装中,凸点表面的清洁度直接关系到良品率,这时候常采用氩氢混合气体的等离子清洗方案。封装完成后的塑封体表面也需要处理,否则会影响后续打标或测试探针的接触。

不同污染物该怎么选择处理工艺

对付有机物残留,氧气等离子体最拿手,它能像小火苗一样把污染物"烧"成气体挥发掉。如果是金属氧化物,就要换氩气等离子体,通过物理轰击把氧化层打碎。遇到难缠的环氧树脂残留,可能需要先通入四氟化碳气体做活化处理。现在高端设备都支持多步程序设定,比如先氧等离子除油,再氩等离子活化,全程自动化完成。有个客户案例显示,采用阶梯式等离子清洗后,QFN封装产品的气密性不良率从5%降到了0.3%。

行业里有哪些创新技术趋势

现在的等离子设备越来越智能,有些已经搭载了光学检测模块,能实时监测表面清洁度。低温等离子技术特别适合热敏感元件,控制在80℃以下工作。还有针对三维封装的立体清洗方案,能让等离子体均匀包裹TSV硅通孔的内壁。最近兴起的大气压等离子技术更省事,省去了真空腔室,像喷枪一样对着需要处理的部位直接喷射。这些进步让等离子处理从单纯的清洗工具,变成了提升封装可靠性的关键工艺。

维护保养其实很简单

别看等离子设备科技感十足,日常维护倒不复杂。主要是定期清理反应腔内的沉积物,检查电极损耗情况。耗材方面主要更换气体过滤器和真空泵油,和汽车保养差不多概念。操作界面现在都是触摸屏,参数设置都有预设模板。建议每季度做次等离子体均匀性测试,用特制的测试晶片就能完成。掌握这些要点,设备用上五六年都不用大修。

下次当你用手机支付或者开车听导航时,或许会想起这些看不见的等离子体正在守护着电子元件的可靠性。从实验室到生产线,这项技术持续推动着微电子封装向更小、更密、更可靠的方向发展。