说到PTFE材料,很多人可能觉得陌生,但提起它的俗称"特氟龙",大家就会恍然大悟。这种材料几乎存在于我们生活的每个角落,从厨房的不粘锅涂层到工业用的密封件,都能看到它的身影。PTFE之所以受欢迎,得益于它出色的耐化学性、低摩擦系数和优异的绝缘性能。但成也萧何败也萧何,这些优点恰恰让它在粘接时成了"难题户"——表面能太低,普通胶水根本"抓不住"它。

传统方法处理PTFE表面效果有限

为了解决PTFE的粘接难题,工程师们尝试过各种方法。化学蚀刻算是个老办法,用强酸强碱把材料表面"啃"出凹凸来增加附着力。这招确实管用,但操作危险不说,处理后的材料性能还会打折扣。机械打磨也是个选项,可精度控制是个大问题,一不小心就会伤到材料本体。更别提这些方法都会产生大量废液或粉尘,环保压力不小。这时候,低温等离子表面处理技术就像个及时雨,给行业带来了新希望。

低温等离子处理的工作原理

低温等离子体处理机的核心原理其实挺有意思。它通过高频电场把普通气体变成等离子态,这些带电粒子就像无数把微型刻刀,能在纳米尺度上改造材料表面。处理过程中温度通常控制在40-60℃,完全不用担心会烫坏材料。最妙的是,这种处理不仅能在表面刻出微观沟壑,还能引入活性基团,让原本"高冷"的PTFE表面变得"热情好客"。整个过程在真空环境下进行,既安全又环保,连最难处理的PTFE薄膜都能轻松应对。

处理后的PTFE粘接性能对比

经过实测对比,效果确实令人惊喜。普通PTFE板的表面能只有18mN/m左右,处理后能飙升到70mN/m以上,这个数字已经接近常规塑料的水平了。用专业仪器检测,处理后的样品与环氧树脂的剥离强度能提高8-10倍。有个汽车零部件厂商做过实验,他们用处理过的PTFE密封圈配合结构胶,在高温高湿环境下测试了1000小时,粘接界面依然完好无损。更难得的是,这种处理只改变材料表面几个纳米的深度,完全不影响本体性能。

实际应用中的注意事项

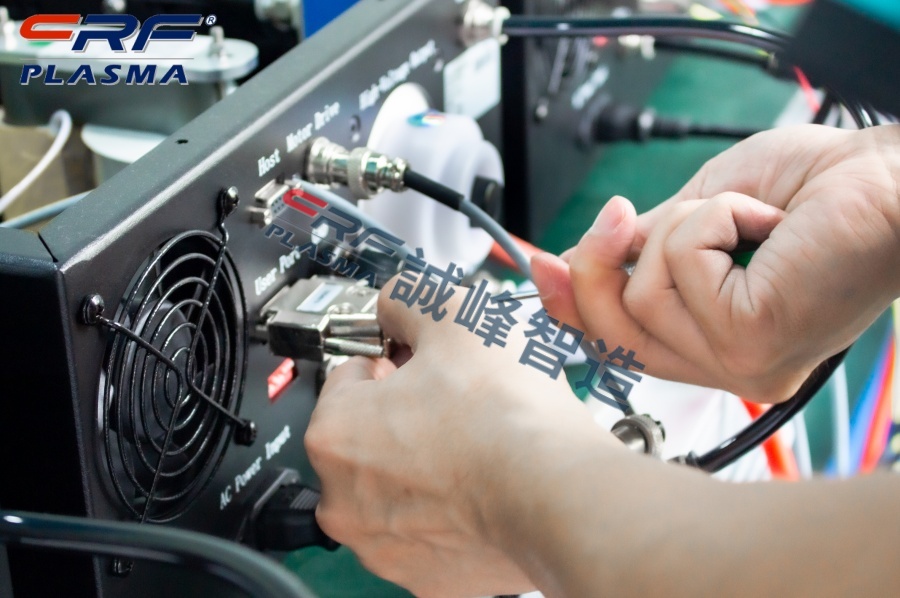

虽然低温等离子处理技术很给力,但要想获得最佳效果还得注意些细节。处理时间就是个关键参数,通常控制在30-120秒之间,时间短了效果不明显,长了又可能过度刻蚀。气体选择也有讲究,氧气适合大多数情况,但有些特殊配方需要加入氩气或氮气。深圳市诚峰智造的设备在这方面做得比较智能,能根据材料类型自动调节参数。还有个容易忽略的点是时效性,处理后的PTFE最好在24小时内完成粘接,否则表面活性会逐渐衰减。

这项技术的应用前景相当广阔。在医疗器械领域,处理后的PTFE导管能与生物胶更好地结合;电子行业用它来改善电路板的封装可靠性;就连航空航天领域也在研究用等离子处理来增强复合材料的层间结合力。随着设备小型化、智能化的发展,未来在汽车配件、消费电子等领域的应用还会进一步拓展。说到底,材料表面处理就像给人介绍对象,关键是要创造合适的"相遇方式",而低温等离子技术恰恰提供了这种可能性。