你有没有想过,为什么有些粉体材料在工业生产中表现特别出色?比如在涂料、陶瓷或电子材料领域,某些粉体的分散性、粘附力明显优于普通产品。这背后往往隐藏着一项关键技术——真空等离子处理。这种表面改性工艺正在悄悄改变着粉体材料的命运,让普通粉体焕发出惊人的性能。

真空等离子处理的核心原理其实很有趣。当粉体被放入真空环境后,通入氩气、氧气等工艺气体,在高频电源作用下会产生大量活性粒子。这些带电粒子就像无数把微观刻刀,能精准作用于粉体表面。它们可以清洁表面污染物,刻蚀出纳米级粗糙结构,甚至嫁接上新的官能团。整个过程在常温下进行,不会破坏粉体本身的特性,却能赋予表面全新的物理化学性质。

这种处理方式带来的性能提升非常全面。最直观的是润湿性的改变,经过处理的粉体接触角能降低20度以上,这意味着它们能更好地与液体介质结合。在复合材料领域,处理后的粉体与基体材料的界面结合强度能提升30%-50%。更神奇的是,某些粉体经过特定气体处理后,还能获得抗菌、导电等特殊功能。比如医用钛粉经过氮气等离子处理,表面会形成抗菌氮化层。

实际应用场景多得超乎想象。在3D打印行业,处理后的金属粉末流动性更好,打印件致密度显著提高。化妆品中的二氧化钛经过处理,不仅分散性更好,防晒效果也更持久。电子行业用等离子处理过的陶瓷粉体制作电路基板,介电性能更稳定。就连普通的塑料填料经处理后,与塑料基体的相容性都能大幅改善。

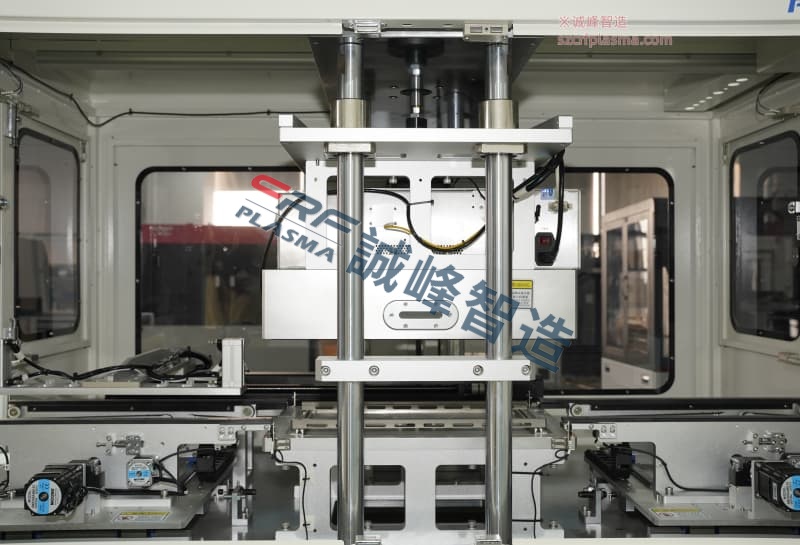

与传统处理方式相比,真空等离子技术优势很明显。它不需要使用溶剂,完全绿色环保;处理时间通常只需几分钟到半小时;最重要的是能精确控制处理深度,只改变表面几个纳米厚度,不影响粉体本体性能。像深圳市诚峰智造这类专业设备厂商,还能根据粉体特性定制处理方案,比如调节功率、气体配比等参数。

当然这项技术也有需要注意的地方。不同材质的粉体需要匹配不同的工艺参数,金属粉体和陶瓷粉体的处理方式就完全不同。粉体粒径也会影响处理效果,通常1-100微米的粉体最适合等离子处理。另外处理后的粉体最好在短期内使用,避免表面活性随时间衰减。

展望未来,这项技术还在不断发展。新型的大气压等离子技术开始尝试突破真空环境的限制,连续式处理设备让大规模生产成为可能。随着对表面改性机理的深入研究,我们或许能开发出更多定制化处理方案,让普通粉体材料发挥出百分百的潜力。