铜材在电子、航空航天等领域应用广泛,但表面容易氧化和污染,影响后续加工和使用。等离子处理作为一种高效的表面清洁技术,能显著提升铜支架的清洗效果。不过实际操作中,处理效果会受到多种因素影响,掌握这些关键点才能获得理想的处理质量。

工艺参数直接影响清洗效果

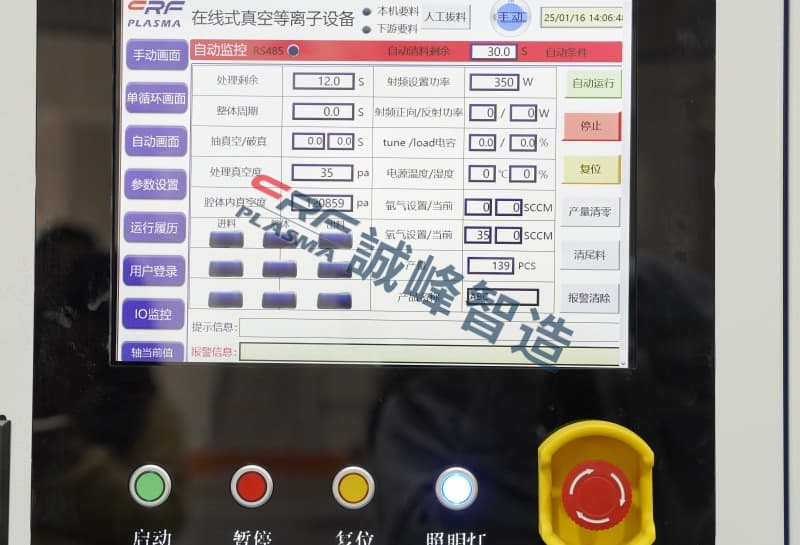

等离子处理的功率、时间和真空度是三个核心参数。功率太低会导致活性粒子能量不足,难以彻底清除表面污染物;功率过高又可能损伤铜材表面。处理时间短了清洁不彻底,时间过长则降低生产效率。真空度不够会影响等离子体的均匀性,一般建议控制在10-100Pa范围。这些参数需要根据铜支架的具体情况做调整,比如较厚的氧化层就需要适当提高功率和延长处理时间。

气体选择决定清洗特性

不同工艺气体会产生不同的清洗效果。氧气等离子体对去除有机污染物特别有效,但会使铜表面氧化;氩气等惰性气体主要靠物理溅射作用,适合去除无机污染物且不会引起氧化。实际应用中常采用混合气体,比如Ar/O2混合既能有效去污又能控制氧化程度。气体流量也需要优化,流量太小清洗效率低,太大又浪费气体增加成本。

铜材初始状态很关键

处理前的铜表面状态直接影响最终效果。严重氧化的铜表面需要更强烈的处理条件,而带有油污的表面可能需要先进行脱脂处理。铜支架的结构复杂度也很重要,复杂结构容易产生处理死角,需要调整夹具设计或采用旋转装置确保均匀处理。铜材纯度不同也会影响处理效果,高纯度铜更容易获得理想的清洁表面。

环境控制不容忽视

处理腔室的洁净度、温度稳定性都会影响结果。腔室内壁污染可能造成二次污染,需要定期清洁。温度过高会加速铜表面再氧化,一般控制在50℃以下为宜。湿度控制也很重要,特别是南方潮湿环境,建议在相对湿度40%以下的环境中进行处理。

深圳市诚峰智造在等离子处理领域有丰富经验,能为不同需求的铜支架清洗提供专业解决方案。通过优化上述各项因素,铜表面等离子处理可以获得理想的清洁效果,为后续焊接、镀膜等工艺打下良好基础。实际应用中需要根据具体情况调整参数,必要时可进行小样试验确定最佳工艺条件。