说到电缆加工,很多人第一反应是传统化学清洗或机械打磨。这些方法用了很多年,确实能解决部分问题,但总让人觉得差点意思——要么处理效果不稳定,要么会产生污染废弃物。现在有种新技术正在改变这个局面,就是真空等离子表面处理。

真空等离子处理让电缆表面更活跃

传统方法处理电缆表面时,经常遇到附着力不足的问题。就像在玻璃上浇水,水珠会滚落,因为表面能量太低。等离子体处理相当于给电缆表面做了一次"能量激活",通过高能粒子轰击,在材料表面形成纳米级的微观粗糙结构。这种变化肉眼看不见,但能让胶水、涂层牢牢抓住电缆表面。我们做过对比实验,经过等离子处理的电缆接头,剥离强度能提升3倍以上,而且稳定性特别好,不同批次的产品性能几乎没差异。

环保优势让生产工艺更绿色

现在工厂都在抓环保指标,传统电缆处理用的化学药剂越来越难审批。真空等离子设备工作时只用电和少量工艺气体,不会产生废水废渣。有家做汽车线束的客户算过账,改用等离子处理后,每年省下二十多万的危废处理费用,车间的刺鼻气味也没了。设备运行时噪音很小,放在车间里不会影响工人交流,这点比喷砂设备强太多。

处理效果均匀且可控性强

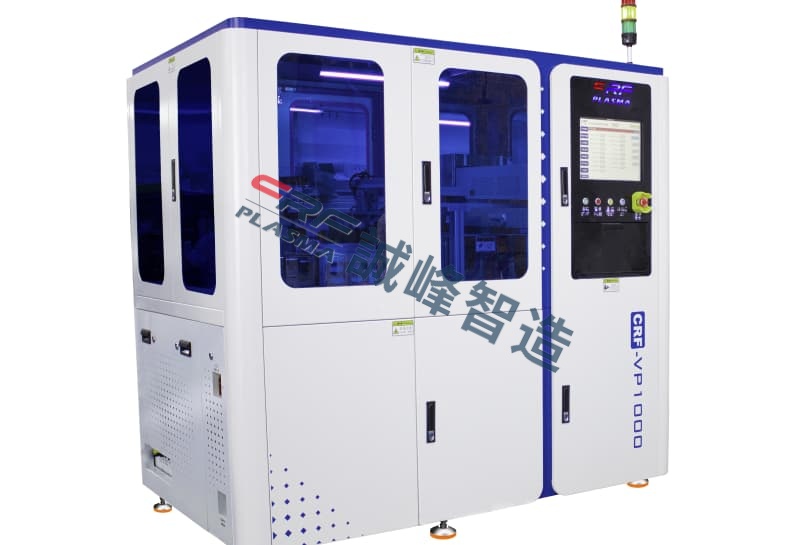

有些电缆表面带有油污或脱模剂残留,人工擦拭很难彻底清除干净。等离子体可以无死角覆盖整个电缆表面,连细微的凹槽纹理都能处理到。设备配有智能控制系统,能根据材料类型自动调节参数。比如硅橡胶电缆需要较高能量处理,而PVC材料就要调低功率防止表面过热。这种精确控制是人工操作做不到的,所以良品率能保持在99%以上。

大幅降低后续加工成本

很多电缆要印标识或包覆绝缘层,处理不当时经常出现油墨脱落、包覆层起泡的情况。经过等离子处理的表面,油墨附着力和涂层结合强度明显提升。有客户反馈说,原来每卷电缆要喷两次底漆,现在一次就够了,光油漆成本就节省40%。更关键的是减少了返工,生产线速度可以提升15-20%,交货周期缩短了不少。

适用材料范围超出你的想象

从常见的PVC、PE材料,到特种电缆用的聚四氟乙烯,甚至玻璃纤维包裹的线缆,真空等离子设备都能处理。最近有个做医疗设备的客户,他们的硅胶导电线原来总是粘不住电极片,用我们的设备处理后,粘接强度直接达到医疗级标准。设备还能处理已经组装好的线束组件,这点比需要拆解处理的化学方法方便太多。

这种技术刚开始推广时,很多厂家觉得价格偏高。但算上省下的材料费、人工费和环保成本,其实半年左右就能回本。现在不少轨道交通、新能源行业的大客户都在产线改造时优先考虑等离子方案,毕竟谁不想既提升品质又降低综合成本呢?如果你们电缆加工也遇到表面处理的难题,真该试试这种新方法。