说到汽车传动系统,很多人可能第一时间想到的是发动机或者变速箱,但其实传动系统里那些不起眼的小配件才是真正决定性能的关键。就拿齿轮、轴承、传动轴这些部件来说,它们的表面处理水平直接关系到整车的动力传输效率和使用寿命。最近几年,越来越多的汽车制造商开始采用等离子清洗技术来处理这些关键配件,效果确实让人眼前一亮。

等离子清洗技术听起来有点高科技,其实原理并不复杂。它主要是利用电离气体产生的活性粒子对零件表面进行轰击,既能去除油污和氧化物,还能在表面形成微观粗糙度,大大提升后续涂层或粘接的附着力。相比传统的化学清洗或者机械打磨,等离子清洗不仅更环保,而且处理效果更均匀,尤其适合那些结构复杂的精密配件。在汽车传动系统里,很多配件都要承受高负荷和频繁摩擦,表面处理不到位很容易出现早期磨损,等离子清洗正好能解决这个问题。

具体到传动系统的各个配件,等离子清洗的适用性还真有不少讲究。比如变速箱里的同步器齿环,它的表面光洁度直接关系到换挡平顺性,用等离子处理过后,涂层附着力能提升30%以上。再比如差速器里的行星齿轮,经过等离子清洗后,表面会形成纳米级的活化层,抗疲劳性能明显改善。不过也不是所有配件都适合,像某些橡胶材质的防尘套就不太适合用等离子处理,容易造成材料老化。一般来说,金属件和陶瓷件最适合等离子清洗,塑料件就要看具体材质了。

说到工艺参数,这可是直接影响清洗效果的关键。首先是气体选择,氧气适合去除有机污染物,氩气则更适合金属表面的活化处理。功率密度一般控制在0.5-1.5W/cm²之间,太高容易损伤基材,太低又达不到处理效果。处理时间通常3-10分钟就够了,具体要看配件的大小和污染程度。有个小窍门,在处理像万向节这种有复杂沟槽的零件时,可以适当延长处理时间,或者采用旋转工装确保各个面都能均匀处理。这些参数看起来简单,但组合起来有上百种可能,需要根据实际情况反复调试。

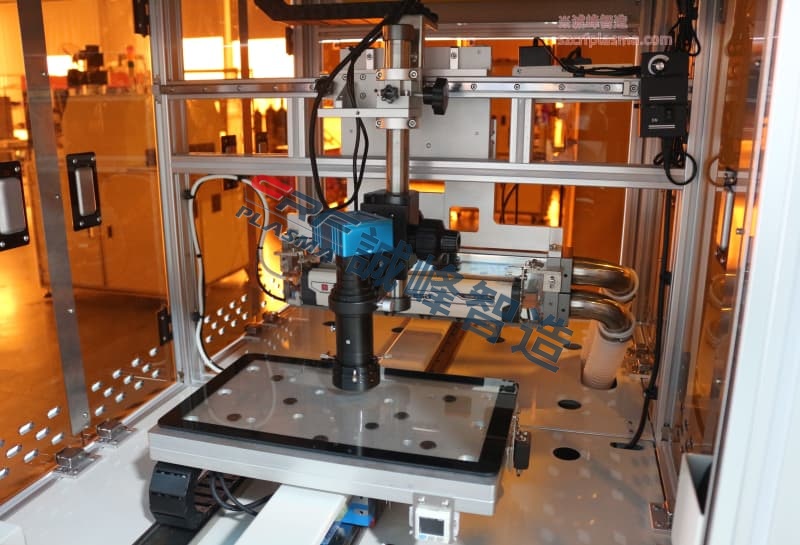

在实际生产线上,等离子清洗设备的选型也很重要。现在市面上有滚筒式、真空室式、大气压式好几种类型,汽车配件一般推荐用真空室式的,处理效果更稳定。有些厂家还会搭配光学检测系统,实时监控清洗效果。说到设备维护,电极和真空泵要定期保养,气体纯度也要严格控制,这些细节往往决定了设备的长期稳定性。国内像深圳诚峰智造这类专业厂家,就能提供从工艺开发到设备配套的整体解决方案,不过具体选型还是要根据生产需求来定。

从长远来看,等离子清洗在汽车传动系统领域的应用肯定会越来越广。随着新能源汽车的普及,对传动部件的轻量化和精密化要求越来越高,传统的清洗方式已经有点跟不上节奏了。现在很多主机厂都在新建等离子清洗生产线,特别是那些做高端车型的,几乎把等离子清洗当成了标配工艺。未来随着设备成本的降低,这项技术很可能会下沉到更多中端车型的供应链体系。

如果你正在为传动配件的表面处理问题发愁,不妨试试等离子清洗。这项技术虽然前期投入大点,但算上节省的废品率和返工成本,综合效益其实很划算。特别是在环保要求越来越严的今天,能减少废水废气排放的工艺肯定会更受青睐。当然具体要不要上马,还得结合自身的产品特点和产能需求来做决定,毕竟适合的才是最好的。