说到汽车配件的生产制造,表面处理环节往往是决定产品质量的关键。就拿等离子清洗来说,这种技术能彻底清除配件表面的油污和氧化物,让后续的喷涂或粘接更加牢固。但很多厂家在采用这项技术时,总会遇到成本核算不清晰、批量报价没标准的问题。今天咱们就来聊聊,怎么建立一套科学合理的成本模型和报价体系。

等离子清洗技术的工作原理

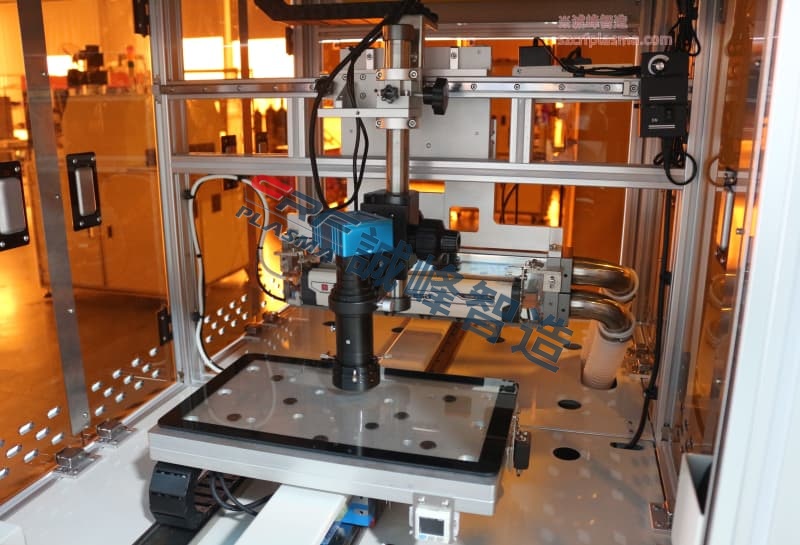

等离子清洗可不是拿水冲一冲那么简单。它通过高频电源产生等离子体,这些带电粒子会像小刷子一样,把配件表面纳米级的污染物都清理干净。相比传统的化学清洗,它既环保又不会损伤材料。深圳诚峰智造这类专业厂商的设备,还能根据不同配件材质自动调节参数,确保清洗效果稳定。这种技术特别适合发动机零件、刹车片这些对清洁度要求高的汽车配件。

影响清洗成本的核心因素

要算清楚等离子清洗的成本,得先搞明白几个关键点。设备投入是大头,一台中型等离子清洗机价格在几十万左右,但能用上五六年。耗材主要是电力和气体,每小时成本大概二三十块钱。人工成本反而占比不高,因为现在都是自动化操作。批量越大单件成本越低,这是行业共识。比如清洗一万个零件和清洗一百个,摊到每个上的成本能差好几倍。场地占用和维护费用这些隐性成本也别忘了算进去。

批量加工报价的黄金法则

制定报价不能光看自己花了多少钱,还得参考市场行情。通常有两种计价方式:按时间收费适合小批量订单,比如每小时800-1200元;按件计价适合大批量生产,像汽车螺丝这类小件可能只要几毛钱一个。建议厂家采用阶梯报价模式,数量越多单价越低。现在有些智能报价系统能自动计算最优价格,既保证利润又留住客户。记住要留出10%-15%的利润空间,毕竟设备折旧和技术服务都是长期投入。

构建动态成本模型的技巧

好的成本模型得像天气预报一样能随时调整。建议每月更新一次数据模板,把电价波动、气体价格变化都考虑进去。可以设置三个档位的成本计算:理想状态按设备满负荷运转计算,常规状态按70%利用率,保本状态按50%利用率。遇到特殊材质的配件,记得加上20%-30%的难度系数。深圳诚峰智造给客户做方案时,通常会准备三套不同的成本测算表,这样谈判时就有充分回旋余地。

行业常见的报价误区

见过不少厂家在这件事上栽跟头。有人把设备折旧按十年分摊,结果第三年就得大修;有人只算直接成本,忘了把质检环节的耗时算进去;还有人对小批量订单报高价,把潜在客户都吓跑了。最要命的是用固定单价接长单,后来原材料涨价亏得血本无归。建议新入行的企业先找专业机构做成本审计,诚峰智造这类有十年经验的厂商,往往能一眼看出报价单里的漏洞。

未来技术对成本体系的影响

随着智能制造的普及,等离子清洗成本正在发生变化。物联网技术能让设备实时监控能耗,大数据分析可以优化工艺参数,5G远程运维减少了工程师差旅开支。预计未来三年,自动化程度高的生产线能把人工成本再压缩40%。那些提前布局数字化改造的企业,已经在接单时展现出明显优势。不过新技术投入要大几百万,中小企业不妨先选择设备租赁或者代加工模式。

说到底,建立科学的成本模型就像给企业装上了GPS导航。既能避免报价时的拍脑袋决策,又能发现生产流程中的浪费点。建议厂家每季度做次成本复盘,把等离子清洗这个环节的价值最大化。毕竟在竞争激烈的汽车零部件行业,谁把账算得更精细,谁就能赢得更多生存空间。