说到现代工业中的表面强化技术,大气等离子体喷涂绝对算得上是个"多面手"。这种技术能把金属、陶瓷甚至复合材料瞬间加热到上万度,变成高速飞行的熔融粒子,最后在基体表面形成性能优异的防护层。咱们手机里的某些精密部件、飞机发动机的耐高温叶片,甚至医疗植入物表面,都可能用到了这种技术。不过要想做出完美的单片涂层,可不是按个按钮那么简单,整个工艺链条里藏着不少需要攻克的难关。

工艺参数就像涂层的"基因密码",稍微变动一点都可能让最终性能差之千里。等离子体功率到底开多大合适?送粉速率控制在什么范围?喷枪和工件的距离怎么把握?这些数字可不是随便填的。功率太高可能导致材料过度汽化,功率太低又可能让粒子熔化不充分。有些厂家为了追求效率盲目调高参数,结果涂层里全是未熔颗粒和气孔,用不了多久就得脱落。深圳诚峰智造在服务客户时就发现,针对不同材料需要建立专属参数库,比如氧化铝和碳化钨的最佳功率区间能相差30%以上。

涂层均匀性这个问题,搞喷涂的老师傅们最头疼。想象一下用喷漆罐给不规则物体上漆,总有地方厚薄不均。工业级的喷涂更复杂,基体形状可能是涡轮叶片这样的三维曲面,还得保证每个位置的涂层厚度误差不超过头发丝直径。现实中经常遇到边缘部位涂层堆积、拐角处覆盖不全的情况。有家企业做液压柱塞涂层,就因为边缘多了2微米厚度,导致装配时卡死。现在行业里开始用六轴机械臂配合实时厚度监测,像3D打印那样逐层精确堆积,这个思路值得借鉴。

材料与基体的匹配性是个隐藏的"雷区"。不是所有好材料喷上去都能黏得牢,就像用普通胶水粘合玻璃和金属肯定不行。有些工程师选涂层材料时光看性能指标,忽略了热膨胀系数这个关键因素。曾经有个典型案例,某厂在铝合金基体上喷了层高性能陶瓷,室温检测各项指标都很完美,结果设备一加热到200度,涂层就自己崩裂了。后来检测发现两种材料的热膨胀系数相差了8倍,加热时产生的应力直接把涂层撕开了。现在做项目前都得先做热匹配模拟,这个步骤真不能省。

孔隙和裂纹这种微观缺陷就像涂层里的"定时炸弹"。理论上完全致密的涂层最好,但实际喷涂中难免会裹挟气体或产生收缩应力。有研究数据表明,当孔隙率超过5%时,涂层的耐腐蚀性能会断崖式下跌。更麻烦的是微裂纹,它们可能在后续机加工或使用过程中扩展成贯穿裂纹。现在行业里流行在喷涂后增加热等静压处理,用高温高压把微观缺陷"焊合",这个工艺能把孔隙率控制在1%以下。不过要注意温度不能超过基体材料的承受极限,否则就本末倒置了。

说到质量检测,传统方法已经跟不上现在的精度要求了。过去可能用卡尺量量厚度,做个划格实验就完事。现在客户动不动就要看涂层截面SEM照片,要求提供孔隙分布统计图,甚至要做纳米压痕测试。有次验收时客户发现涂层里有0.5微米的未熔颗粒,要求全部返工。后来上了在线光谱监测系统,粒子还没喷到基体上就能知道熔化状态,这种预防性检测才是未来方向。

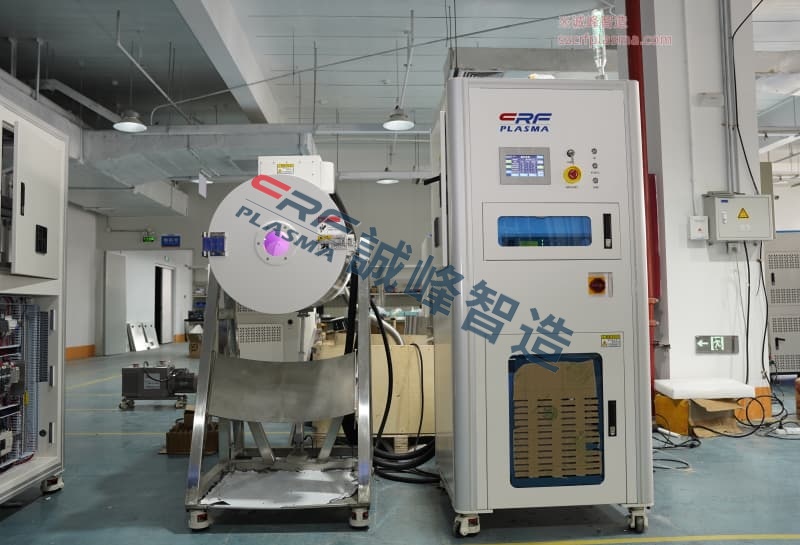

这些技术难点看似棘手,但每解决一个就意味着工艺水平上了一个台阶。现在不少企业已经开始尝试智能化喷涂,用传感器网络配合大数据分析,实时调整上百个工艺参数。像深圳诚峰智造这类专业设备商,最新研发的等离子喷涂系统已经能自动补偿电极损耗带来的功率波动。说到底,单片涂层制备就像做一道精密料理,既要掌握火候又要讲究食材搭配,只有把每个环节都控制到极致,才能做出性能完美的工业"外衣"。